-

本文針對高頻加熱與淬火工作環境惡劣的情況,設計了高頻淬火機械手。該控制系統以PLC為核心,控制三個氣缸的電磁閥,使機械手完成移動、夾緊、旋轉等動作;利用紅外溫度傳感器對高頻加熱的工件進行實時溫度采集,傳送給PLC以實現準確控制溫度和高頻加熱機的起動停止;配套的觸摸屏可設定參數、控制機械手、實時顯示溫度和動作名稱,實現對機械手工作過程的監控。實驗表明,該控制系統穩定可靠,大大降低工人勞動強度,提高工作效率。 [詳情]

-

本文分析了現行五軸聯動數控加工編程標準ISO6983對數控系統刀具半徑補償和刀具長度補償功能支持的不足,提出一種刀具半徑補償向量模式的編程方法,以主軸頭旋轉類型的五軸數控機床為例說明了五軸加工中實現刀具補償的方法。 [詳情]

-

現代數控系統通常采用土)一自動化車間級監控和現場設備層數據通信與控制的現場總線技術,總線網絡上的任何一處節點或通訊電纜連接故障,都會造成整個數控系統無法土作,查找故障要求較強的令業能力。下ICI摘取兩個西門子系統總線故障的維修案例,來分析和總結準確判斷和排除總線故障的不同方法。 [詳情]

-

本文主要論述了NX在型腔零件數控仿真加工中的應用。利用NX中的建模模塊實現了型腔零件的設計,并利用加工模塊進行該腔體零件的三軸粗加工和五軸精加工,生成NC仿真加工及NC程序。 [詳情]

-

隨著現代數控加工越來越復雜,對加工質量的要求越來越高,作為數控加工的重要組成部分,不斷引導并適應新的加工特性。當前,模具、航空零件、風電零件等不斷要求加工具有更高的表面質量和加工效率,由此五軸數控加工機床、車銑復合加工機床等日漸成為研發重點。本文即針對現代數控加工的特點,論述了加工仿真技術的發展并進行了前瞻。 [詳情]

-

在已推導出的弧面分度凸輪廓面方程的基礎上,提出弧面分度凸輪輪廓曲面三維實體建模的一種方法:以MATLAB為編程工具編寫廓面程序,應用三維設計軟件Pro/E4.O完成弧面分度凸輪機構的三維實體建模,同時在仿真加工模式下對弧面分度凸輪進行了加工刀具軌跡的模擬,給弧面分度凸輪機構的設計與數控加工提供了參考。 [詳情]

-

本文介紹了目前CAM軟件2種主流的五軸刀路產生方式,可以看出,hyperMILL代表的依托計算機自動進行干涉避讓的五軸刀路產生方式將引領整個CAM加工的潮流。它不但讓加工更加安全(刀具干涉的自動避讓),保護了客戶昂貴的設備,還降低了對編程人員的經驗要求,并大大提高了五軸編程的效率。 [詳情]

-

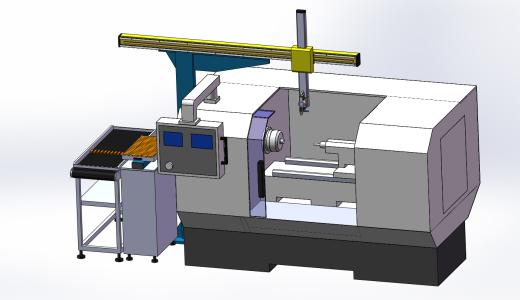

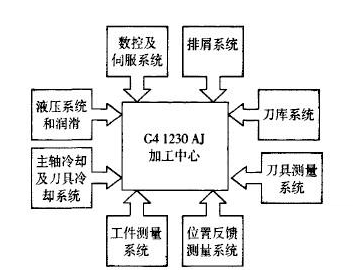

本文闡述了自主研制的基于Fanuc Oi數控系統的四軸聯動數控加工中心—G4 1230 AJ的換刀系統的電氣設計及控制,并介紹了帶有機械手的刀庫與Fanuc Oi系統配套的PMC控制實現方法,運用CNC系統PMC接口信息交換實時監控技術來實現機床的自動換刀。 [詳情]

-

高速加工需要高智能化的CAM軟件支持,也需要人為制定加工策略,正確選擇加工參數。只有把二者緊密結合才能發揮出高速加工的優勢。基于上述原則,本文在DMG-DMU40T高速加工中心上,利用PowerMILL軟件成功加工了一個模具零件。 [詳情]

-

本文采用德國西門子公司生產的S7—200型PLC對井下救援機械手進行控制,機械手機構設計運用仿生學原理,實現三自由度運動,并給出機械手的軟、硬件設計;設計出的機械手具有動作靈活、操作方便、救援可靠,對保障人身安全、減輕勞動強度都有著十分重要的意義,具有很強的實用性。 [詳情]

-

電柜是電器元件的載體,也是這些電器元件最直接的保護層,好的電柜設計是保證電氣系統以至整個機床正常運行的必要條件。在國標GB5226-1《工業機械電氣設備》第一部的通用技術條件中,對電柜設計有較明確的要求,下面針對西門子數控系統特點簡要說明對電柜設計的要求。 [詳情]

-

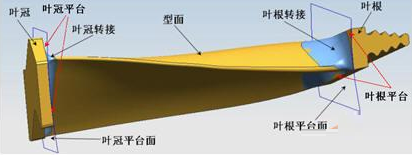

文章介紹了葉片根冠轉接的幾何特性和造型方法,以及在數控機床上對其進行加工的幾種方法,并分析比較了它們各自的優缺點。 [詳情]

-

天圓地方在工程實際中有著廣泛的應用,四軸車削中心可對其進行有效的加工,現應用基于三菱公司的MELDAS65S的T65n2數控系統四軸車削中心并結合具體實例進行了此類零件宏程序的編制與加工。宏程序比較精煉有效,是高級編程人員都應掌握的一項技能。 [詳情]

-

文章介紹了Pro/E的模具CAM技術,研究了模具數控鏡削加工的基本流程,應用Pro/E的NC模塊對實例"晾表叉”的模具型腔進行數控銑削加工,通過加工的過程和方法,驗證了應用Pro/E軟件進行模具設計與制造的優越性。 [詳情]

-

改革開放以來,現代化數控機床的技術應用非常廣泛,然而數控機床是一個十分復雜的系統,其常見的故障通常可分為電氣故障和機械故障,經過實踐研究,數控機床故障出現率最高的是電氣故障,本文就主要通過調查研究,分析數控機床的常見電氣故障,并提出了檢測排除方法,希望能給讀者一絲啟發。 [詳情]