1 引言

在金屬高頻淬火加熱場合,工人經常身處高溫環境,勞動強度大,而且周圍環境電磁輻射大,長期工作會影響身體健康。為了解決該問題,設計了高頻淬火機械手,代替工人進行工作。

工人操作高頻淬火機械手,就可實現在原點位置上快速安裝工件、夾緊,并移動工件到高頻感應線圈處進行加熱;當加熱到設定的溫度后,系統自動停止加熱并退回、旋轉90°、松開工件進行淬火。在高溫檢測方面,由于高頻加熱的溫升速度非常快,傳感器響應時間應在0.2 s以內,因此不宜采用接觸式的溫度傳感器,而應采用紅外線或光纖高溫傳感器。同時在人機界面上可清晰觀察機械手工作的過程、工件溫度及報警列表等信息。

2 機械手工作過程

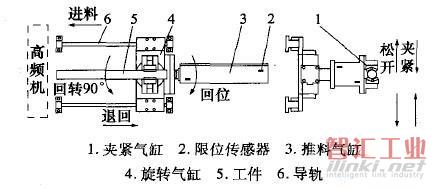

通氣后機械手自動復位,然后通電,機械手松開。并在原點位置上快速安裝工件并靠夾緊氣缸夾緊,然后靠推料氣缸移動工件到高頻感應線圈進行加熱,并通過紅外高溫傳感器對溫度進行采集,并反饋給PLC。當加熱到設定的溫度后,停止加熱并退回到原點位置上,最后旋轉氣缸回轉90°,松開工件進行淬火。

圖1 機械手工作示意圖

3 氣動系統設計

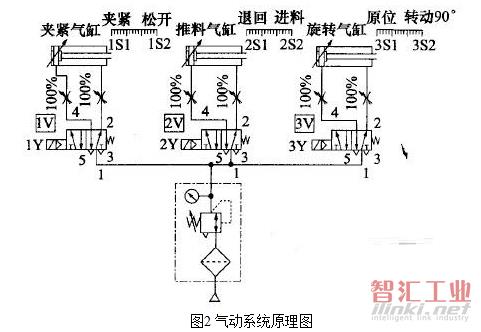

機械手的主要動作為機構的松開與夾緊、機構的平移、機構的旋轉,這3個動作分別由夾緊氣缸、推料氣缸、旋轉氣缸來完成;它們動作的執行是靠二位五通電磁閥切換氣缸的進氣和出氣方向,使氣缸活塞產生不同的運動方向。當電磁閥全部都處于失電時候,機械手處于夾緊、退回、無旋轉的狀態,這樣也便是急停狀態。當PLC啟動狀態時候,機械手處于松開、退回、無旋轉狀態,這也是PLC運行時氣缸最初狀態,這樣安排無需松開夾緊氣缸就可以放置工件,便于放置工件。由于我們采用的是二位五通電磁閥,因此通電和斷電時候,氣缸動作方向是相反的。所以當IY電磁閥通電時,機械手就松開工件。如果斷電的時候,就夾緊工件。2Y電磁閥通電時,機械手就推出工件,斷電就拉回工件。3Y電磁閥通電時,機械手就旋轉90°斷電時候就回轉原位。

機械手夾緊與松開工件是靠電磁閥1Y動作,機械手推出與拉回工件是靠電磁閥2Y動作,機械手旋轉工件與旋轉復位是靠電磁閥3Y動作。對于高頻機啟動與停止加熱是靠繼電器動作。

4 PLC控制系統設計

1)PLC的選型

可編程控制器(PLC)種類非常多,我們選用PLCHW—S20ZA220T。這剛好滿足本次設計所需的外部8個開關量和1個模擬量輸入信號,4個開關量輸出信號,而且點數還有余量。由于兩個傳感器是屬于NPN晶體管型,因此選擇NPN晶體管型PLC。

2)PLC的VO地址分配及外部接線設計該機械手中系統需要數字量輸入8點,數字量輸出量4點,1個溫度模擬量輸入。輸入包括6個磁性開關,1個急停按鍵和1個復位按鈕。輸出包括控制3個電磁閥的信號,1個控制繼電器的信號。模擬量輸入包括紅外高溫傳感器輸入值為0—10 V的電壓。

外部24 V電源作為輸出端口電磁閥的電源,而PLC內部提供的24 V電源作為輸入傳感器和紅外高溫傳感器的電源,保證輸入輸出電源的隔離,提高抗干擾能力;il摸屏與PLC的編程接口相聯接,。

3)溫度采集

對于小工件,從常溫高頻加熱到900°,一般不到10 s,時間非常短暫。因此對傳感器的反應速度要求就特別高,響應時間時間必須控制在200 ms以內,否則誤差較大。由于接觸式傳感器熱傳導比較慢,有明顯的滯后,因此不宜采用。綜合考慮紅外線和光纖非接觸式溫度測溫儀的性價比,最終選擇了德國歐普±(Optris)紅外測溫儀CTLT20,其量程: -40℃ ~900 oC,響應時間:150 ms,,誤差1%之內,該測溫儀已進行線性補償,線性度好,可以較好實現對溫度的采集。

紅外測溫儀輸出為0~10 V或者4~20 mA的模擬量,首先設置好模擬量與數字量之間對應關系,即模擬量最小值對應測溫儀溫度測量范圍的最小值,模擬量最大值對應測溫儀溫度測量范圍的最大值;再利用PLC的A/D模塊進行溫度采集,得到數字量的溫度值;最后,在PLC程序中判斷是否到達設定溫度值,并執行相應動作,同時在顯示屏上實時顯示相應的溫度值和動作信息。

4)PLC程序設計

當工件放好之后,按下觸摸屏上的啟動按鈕,夾緊氣缸夾緊工件,之后推料氣缸運送工件到指定位置,然后啟動高頻機加熱,到設定溫度停止加熱,退回并松開工件進行淬火,然后返回原點。如此循環,一步步自動執行下去,省去了大量的人力與體力,大大提高了工作效率。

高頻淬火機械手主要有3種運行方式:自動模式、手動模式、回原點模式。因此采用1個主程序和4個子程序塊,即把自動模式、手動模式、回原點模式和觸摸屏顯示控制部份,分別單獨設計成一個子程序。如果需要運行哪種模式,在觸摸屏中按下相應的按鍵,在主程序中就可以調用相應子程序。采用子程序方法,可以減少系統的掃描時間,提高系統的執行速度,同時增強程序的可讀性、可移植性,也方便了調試。

自動模式主要動作過程是順序動作,完成一步動作之后,再進行下一步的操作,該控制系統是一個典型的步進順序控制系統。對于步進順序控制系統,常見的是采用步進順序控制編程方法。而本次在梯形圖設計上采用移動指令與數據轉換等功能指令的方法實現步進順序控制。

PLC與觸摸屏通訊,很重要的一點是要實現對機械手的監控,能在觸摸屏中顯示相應機械手的工作狀態和工件實時檢測的溫度。在觸摸屏中除了用指示燈的亮滅顯示機械手的狀態外,比較直觀的方法是用到人機界面上的可變文本功能。可變文本里面內容對應PLC中的某個設定寄存器,如圖5可變文本功能對應PLC中寄存器v4(觸摸屏中數據寄存器號4X地址516對應海為PLC中數據寄存器V4),例如數值V4中數值0對應可變文本中文字“系統準備完畢”,v4中每個數值對應可變文本中以設定好的某段文字,這樣機械手處于什么工作狀態,通過傳感器感應,然后PLC讀取傳感器反饋的信息,通過程序處理,對寄存器v4賦一個特定值,在觸摸屏上就能顯示相應文字,從而實現對機械手工作狀態的監控。

5 實驗

經過調試,機械手能較好地實現預期的動作。工人操作簡單,遠離高頻加熱區,并可直觀看到工件的實時溫度和機械手的操作步驟,因此大大減輕了勞動強度,改善工作環境,提高了工作效率。

(審核編輯: 智匯胡妮)

分享