-

現場總線技術的迅速發展,引起了數控系統結構的改變。開發基于現場總線技術的全數字式數控系統是目前國際高檔數控系統的發展趨勢。為實現全數字式數控系統兼容多種現場總線,達到屏蔽各種現場總線差異的目的,在參考現場總線協議模型的基礎上,建立了數控總線結構模型,設計了一個統一的應用層架構,分析了多種現場總線集成環境下能夠兼容各種總線的技術需求。并對關鍵性技術提出了解決方案,提出了單位系概念。該設計屏蔽了各總線差異,向用戶程序提供了統一的服務接口,具有很好的兼容性和擴展性。 [詳情]

-

文中主要介紹利用NX軟件進行三元流葉片建模及壓型模數控編程的一種方法和技巧,該方法的運用完全滿足了此類零件的造型及NC程序編制要求,提高了零件數控加工質量。 [詳情]

-

本文針對傳統定位加工技術存在的問題,提出了新的軟件尋位加工概念,研究了軟件尋位加工中工件尋位問題的求解方法,給出了典型的軟件尋位加工控制方法,介紹了軟件尋位加工系統和實際加工實驗結果。理論研究和實際加工結果表明,所提出的原理和方法是可行的,其主要優點是。通過主動獲取工件信息、自動求解工件狀態及實時生成加工軌跡,可實現對工件的位姿自適應加工,因而無需使用精密夾具和人工找正,可使單件小批零件的總加工周期比采用夾具的常規定位加工方法縮短50%以上,具有良好的應用前景。 [詳情]

-

本文提出了使用總線管理插補數據的方法,并通過分析數控插補數控軟件芯片的功能和完成這些功能所需要的數據,設計和構建了數控插補數控軟件芯片的總線結構。[詳情]

-

為了提高圓柱滾子無心磨床的加工精度和效率,通過變頻器來實現砂輪、導輪轉速的無級變頻調速。兩臺變頻器通過CC-LINK網絡模塊與PLC通信,滿足不同規格圓柱滾子的加工要求。應用情況表明,CC-LINK總線控制技術提高了系統的運行穩定可靠性。 [詳情]

-

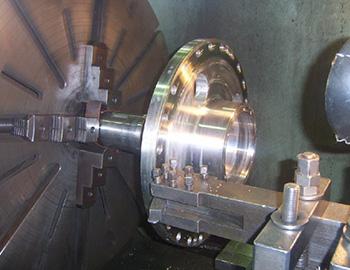

航空發動機高壓壓氣機盤、渦輪盤等零件,屬于發動機中高速旋轉的關鍵部件,零件的結構、形狀較為復雜,尺寸精度與技術條件要求較嚴,材料多為強度高、硬度高的切削性能較差的高溫合金材料,加工過程中零件的余量較大,按傳統工藝進行加工,效率較低,影響零件的周轉與交付進度。 [詳情]

-

刀具的選擇和切削用量的確定是數控加工工藝中的重要內容,它不僅影響數控機床的加工效率,而且直接影響加工質量。CAD/CAM技術的發展,使得在數控加工中直接利用CAD的設計數據成為可能,特別是微機與數控機床的聯接,使得設計、工藝規劃及編程的整個過程全部在計算機上完成,一般不需要輸出專門的工藝文件。 [詳情]

-

文中就拉延模具在數控加工中CAPP技術的研發和應用作了大致的論述,以PowerMLL軟件作為開發平臺,應用CAPP技術對拉延模具的數控加工模板進行了研發,使模具規范化的制造得以實現,從而使NC編程的效率和質量得以提升。通過對模具加工的工藝參數和工藝路線進行規范,以便奠定實現模具一體化的工程基礎。 [詳情]

-

并聯機床由于結構和工作空間極其復雜,在加工工件時經常出現各種干涉.以日本豐田工機公司的HexaM并聯機床為模型,討論了并聯機床的自己干涉、機床與工件的干涉、機床與周邊器械的干涉的檢查方法和回避方法.提出了在不修改刀具軌跡的情況下,通過調整工件的安裝位置來回避以上干涉的計算方法.最后通過實驗,證明了算法對于在實際加工前檢查可能出現的干涉,以及確定出無干涉的工件安裝位置是非常有用的。 [詳情]

-

在數字化控制技術和精密制造技術高速發展的今天,數控機床以其加工質量、精度和效率高,加工復雜形面零件能力強,加工柔性強(適應多種加工對象),與CAD/CAM網絡兼容性好,適合制造加工信息集成管理,設備的利用率高,正常運行費用低等諸多優點,正日益成為現代制造業的主流加工設備。而數控系統堪稱數控機床的"大腦”,如何為機床配置合適的數控系統及選擇哪些數控功能,一直是機床生產廠家和最終用戶所最關注的核心問題之一。在本文中,筆者將結合國內外主要種類的數控系統特點,從機床生產廠家和最終用戶的不同角度對機床產品的數控[詳情]

-

數控機床的PLC系統和數控系統在設計上有著緊密的聯系,當前,機床的數控系統通常都會自帶或者是提供PLC的相關功能,這里面有內裝型的PLC,同時也有獨立型的PLC。本文將就數控機床PLC系統具體的設計以及調試進行簡要的論述。 [詳情]

-

本文簡要介紹了VC++和MATLAH混合編程技術,并通過一套基干數控銑削過程的動力學仿真優化應用數控軟件的開發實例說明了混合編程技術在科學計算軟件開發中的應用,包括混合編程實現的過程,并對程序在編譯、運行和發布中的一些難點進行分析與解決,為此類科學計算軟件的開發提供了一種可借鑒的方便靈活的實現方法。 [詳情]

-

近年來,隨著PC機技術的迅速發展,與之原理及結構兒近相同的工業PC機的性能也得到了快速的發展,這使得工業PC機的軟、硬件資源迅速豐富起來,而價格卻火幅度降低。開發基于工業PC機的數控系統。已成為機床控制領域研究的熱點。 [詳情]

-

本文針對自主研發制作的微型盤式刀庫加工中心,闡述了其具體的換刀過程,提出了一條基于單片機的自動換刀控制方案;重點介紹了通信和PWM脈沖輸出等外圍電路;IO電路中采用光隔,提高了系統的穩定性.該方案根據模塊化的思想把自動換刀控制系統作為一個獨立的單元進行設計,并通過RS232和數控系統進行通信,降低了對數控系統的依賴性,結構簡單,成本低,通用性好,并通過多次重復試驗驗證了其穩定可靠性。 [詳情]