-

OEM的自動化技術正在向著復雜控制、互聯、獨立驅動的方向發展,自動化供應商必須為此提供整體的解決方案,實現快速的系統集成、軟件的封裝能力才能應對越來越變化的客戶需求。 [詳情]

-

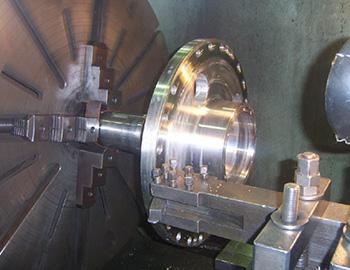

扼要說明了凸輪的分類,分析了圓柱凸輪加工的技術要點及其工藝設計,根據工藝要求選用XYZ+A四軸聯動數控機床,運用花鍵芯軸定位裝夾后采用優化的對刀方法進行加工。并基于CAXA(V2013)軟件簡述了圓柱凸輪圖形的簡化分析,提煉出必須的加工要素,繪制圓柱凸輪的輪廓展開曲線,輪廓的包絡線,創建圓柱凸輪的三維數模;并經編程設計、加工仿真、機床偏置調整等工藝設計,實現用四軸聯動數控機床完成圓柱凸輪類零件的加工工藝過程。 [詳情]

-

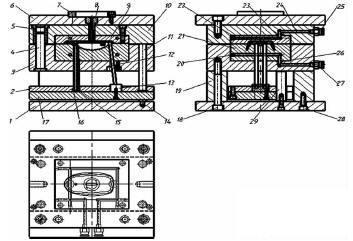

由于鼠標的組件較多,特選用了鼠標底座作為模具設計對象,以下是鼠標底座的塑件圖,如圖1所示。[詳情]

-

-

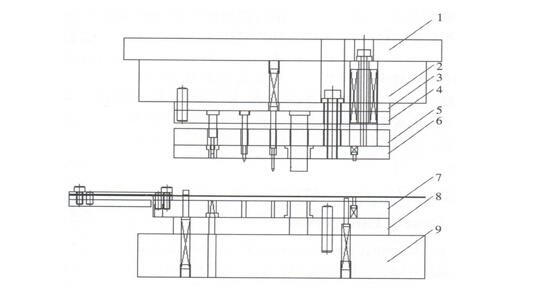

壓盤簧片是我公司N2系列產品中的沖壓制件,如圖1所示,制件材料為不銹鋼,料厚t=0.1mm,形狀比較簡單,但是制件尺寸公差、毛刺高度和平面度都有很高的要求。制件的料厚和嚴格的公差要求決定了模具必須有很高的加工精度,而且由于沖壓車間更新了日本產的高速沖床,性能參數也得到了很大的提高,因此先前的模具結構和制造工藝就有了一定的缺陷,影響了模具的生產性。[詳情]

-

故障分析與診斷是數控機床故障排除過程的最重要環節,分析出了故障原因,問題也就迎刃而解。因此,故障分析方法對數控電氣維修工作十分重要。 [詳情]

-

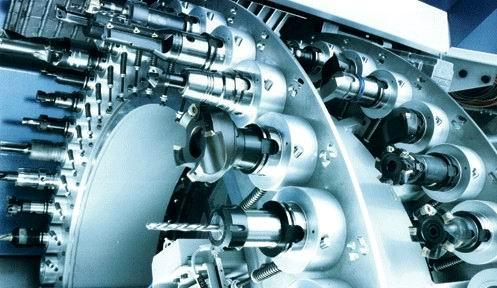

數控機床的進給速度已從80年代的16m/min到現在的24~40m/min,主軸轉速也從2500r/min上升到現在6000~40000r/min,機床結構也從敞開型向封閉型轉變。[詳情]

-

4+1加工工藝比5軸加工效果更好,刀具壽命、切削時間和工件表面粗糙度等均能夠得到一定改善。[詳情]

-

切屑控制攸關每個工廠的生死存亡,切削刀具業最關心的問題就是如何始終如一的保持延性鋼(例如SAE 1018、1020和8620)的斷屑能力并且很好的控制毛刺。[詳情]

-

數控機床是在普通機床的基礎上發展起來的,由于它具有良好的柔性、高的加工精度和穩定性、能加工復雜零件、減輕了工人的勞動強度和易于實現現代化管理等一系列優點,目前在機械制造行業中得到了廣泛的應用。 [詳情]

-

數控機床對于我國的零件的加工以及工業的發展做出了十分重要的作用,液壓系統作為數控機床的重要結構之一,但是由于數控機床的液壓系統缺少相應的維護工作,由于液壓系統的故障對數控機床的加工工作造成了十分嚴重的影響。[詳情]

-

三相交流伺服電動機應用廣泛,但通過長期運行后,會發生各種故障,及時判斷故障原因,進行相應處理,是防止故障擴大,保證設備正常運行的一項重要的工作。[詳情]

-

五軸聯動數控加工技術不僅代表著一個機械制造企業的發展水平,更代表著一個國家機械制造工業的發展水平。[詳情]

-

高速龍門銑床導軌大都由鋼或鑄鐵制成,這類導軌出現劃傷,應進行修復,不然會使劃傷擴大,甚至影響機床使用。[詳情]

-

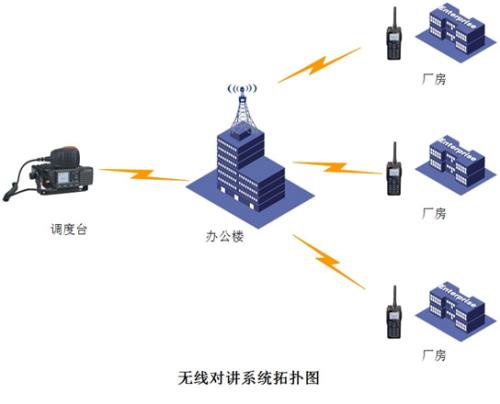

采用無線通信技術的新型開放式數控系統由兩部分構成:一部分是可移動的掌上控制器,即數控PDA;另一部分則安裝于機床上,完成傳統的運動控制和PLC 功能,稱為嵌入式機床控制器。[詳情]