4+1加工工藝比5軸加工效果更好,刀具壽命、切削時間和工件表面粗糙度等均能夠得到一定改善。

4+1加工工藝是一種簡化的不會逐條加工的5軸加工工藝,它可以進一步改善5軸機床的加工效果,是一種在5軸機床上通過程序固定旋轉軸,利用3個坐標位移軸和一個旋轉軸工作的加工工藝。

盡管機床有多種運動形式,但在通常情況下,一個旋轉軸可以無限運動,而另一個旋轉軸的運動則是有一定范圍限制的。出于專業(yè)命名的需要, 這里將可以無限運動的軸命名為工作臺軸(table axis),而另一個旋轉軸命名為主軸(pivot axis)。

大多數機床的工作臺軸和主軸都有不同的性能特點。表中列舉了不同形式和尺寸的銑床旋轉軸的最高轉速,然而重要的并不是數據的準確性,而是這些數據說明的一個事實,大多數工作臺軸的最高轉速都大于主軸最高轉速。4+1加工工藝就是利用工作臺軸更好的動力性,使用主軸預先定位工件。

4+1加工工藝通常使用的是刀具定位的工藝,我們稱之為表面獨立加工(surface-independent machining),由于表面依賴加工時刀具定位是直接參照工件的外形輪廓(包括進/退、傾角過盈)。在表面依賴加工方式中4+1加工工藝僅適于加工外形輪廓為圓柱形的零件。

相對而言,表面獨立加工時使用一個聯動系統(實際上是基于機床本身的坐標系統)來計算刀具定位,事實上在4+1加工時刀具對于工件的角度并不是保持恒定的。4+1加工工藝最大的優(yōu)點在于當主軸被固定或夾緊時,可以增加機床結構的穩(wěn)定性,通常表面依賴加工時會使工作臺軸的加速和減速能力降低。總之,在4+1加工時刀具壽命、加工時間,以及工件表面粗糙度等均能夠得到一定改善。

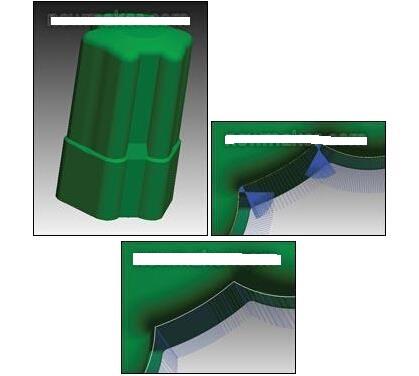

圖1中是一個完整簡單的型芯工件的輪廓,在這個案例中表面依賴的加工方法可能會導致工作臺軸多次回車反轉(如圖中藍色箭頭所示),而表面獨立加工方法在這種情況下顯然更有效。

a)外形輪廓;b)表面依賴刀具定位;c)表面獨立方法的刀具定位

最終用戶在考慮5軸加工方法時通常會考慮程序的復雜性,在涉及4+1加工工藝時,要充分滿足在簡單和復雜外形加工中的各種要求。操作指令應該和固定主軸角度一樣簡單,軟件可以在指定的角度計算刀具的位置。

程序指令不應該比其他相關因素(如零件或刀具的安裝、機床其他可能產生的干涉等因素)更加復雜。對于干涉情況的識別和應對能力,最終由程序接口和計算技巧來決定。對于潛在的干涉現象,精確的確定避免干涉的角度輸入值將會明顯增加程序設計的負擔。事實上, 在許多情形下使整個加工表面(區(qū)域)避免干涉的加工指令并不是一個角度輸入值。

假如程序員必須采用手工方法去識別一系列潛在操作所對應的主軸角度,那么所增加的設計工作、模擬結果、機器測試和潛在的報廢零件等將明顯降低工廠對于多軸設備投資的回報。傳統的手動編程工序十分繁瑣,而且不適合有參照和一些可重復加工的零件。

這就要求編程人員能夠給出一個最接近理想的解決方案,而一個動態(tài)防碰撞系統可以使工藝設計變得非常簡單。假如誤差在允許范圍內,通過動態(tài)的防碰撞方法,當干涉被識別后(僅需要多輸入一個參數),系統就可以在指定范圍內尋求標準4+1加工工藝,像其他方案一樣切實可行。

在點銑削操作中(刀具和工件點接觸),可能會有無數的防碰撞方法可供選擇。唯一的限制條件是刀具不能處于干涉位置,對于過盈角度無論是主軸還是工作臺軸,CAM軟件同樣可以提供一個首選方向,最終的方案是由零件的外形輪廓、機床的尺寸和性能特點確定。

如果是通過主軸來避免碰撞的方法,那么由于產生了不斷變化的5軸運動,就不能嚴格的稱之為4+1加工工藝。但是,這個結果提供了一個非常實際的利用4+1加工工藝作為主要加工方式的解決方案。在一些極具挑戰(zhàn)性的領域中使用5軸機床,通過軟件自動地尋找一些更具價值更完美的設計時,可能會產生一些更完美的結果。

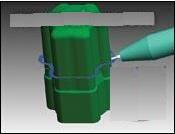

圖2分別表示了在沒有沖突檢測時刀柄和工件的碰撞、通過主軸避免碰撞,以及通過工作臺軸避免沖突時的情況。

圖2分別表示了在沒有沖突檢測時刀柄和工件的碰撞、通過主軸避免碰撞,以及通過工作臺軸避免沖突時的情況。

4+1加工工藝可以對機械控制和后處理工序產生積極的影響,最主要的作用就是向CNC控制器輸入新的程序,用以得出所需的結果,不僅是為了滿足機械結構的定位,同樣為了滿足控制器在指令位置之間的選擇。

通過提供一系列經過計算的控制定位的刀具路徑,一般的工具中心點管理工藝都會非常成功。指定4個動態(tài)軸簡化了工藝過程的控制,4個動態(tài)軸所產生的相同的刀具路徑可以改善零件的表面質量,這是因為幾個軸同時運動的情況非常少。5軸通常用于加工表面精度高要求很高的零件,3軸在正確使用的情況下也可以進行高精度定位和高精度表面加工,而4+1加工工藝可以介于兩者之間。

例如,加工一個直徑為900mm的水泵,使用4+1加工工藝相對于使用5軸加工可以節(jié)省35%的時間。通過固定或夾緊,主軸機械結構會變得更為穩(wěn)固,同時刀具的性能得到了改善,增加了進給率,延長了使用壽命。

與3軸加工相比,采用4+1加工工藝加工型芯工件可以使用更短的刀具,由于計算系統可以檢查刀柄,防碰撞方法可以使用戶放心地使用很短的刀具。

圖3 4+1 加工工藝所需的時間少于3+2復合加工

4+1加工工藝可以為整個表面加工提供統一的刀具路徑,同時可以避免由于使用復合3+2工藝或復合4+1工藝在輸入不同參數時所產生的表面不匹配現象,而獨有的刀具路徑可以避免多余的信號傳送(插入/撤銷)。對于實際用戶而言4+1加工工藝完成操作的時間比3+2加工減少了50%。

CAM軟件能夠使編程人員和車間工作相對簡單,4+1加工工藝作為一種最基本的加工方式其影響遠大于作為5軸機床簡化形式的影響。

(審核編輯: 智匯小新)

分享