1 、引言

壓盤簧片是我公司N2系列產(chǎn)品中的沖壓制件,如圖1所示,制件材料為不銹鋼,料厚t=0.1mm,形狀比較簡單,但是制件尺寸公差、毛刺高度和平面度都有很高的要求。制件的料厚和嚴(yán)格的公差要求決定了模具必須有很高的加工精度,而且由于沖壓車間更新了日本產(chǎn)的高速沖床,性能參數(shù)也得到了很大的提高,因此先前的模具結(jié)構(gòu)和制造工藝就有了一定的缺陷,影響了模具的生產(chǎn)性。為了適應(yīng)頻率更高(300 件/min)的沖壓設(shè)備,必須在模具結(jié)構(gòu)和模具加工工藝上進(jìn)行改進(jìn)。

2 、改進(jìn)前的模具結(jié)構(gòu)

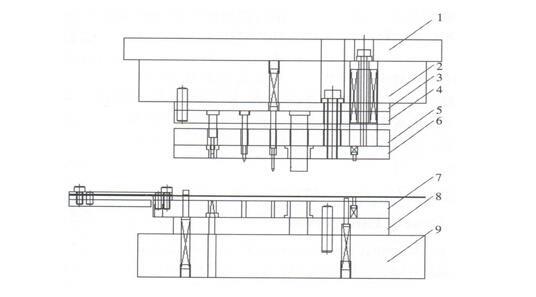

壓盤簧片的模具結(jié)構(gòu)如圖2所示。其中卸料板和凹模板的材料為Cr12MoV,經(jīng)過熱處理后,硬度為58~63HRC;墊板采用CrWMn材料,經(jīng)過熱處理后硬度為52~57HRC;固定板使用45鋼材料,沖裁凸凹模使用HAP40材料,經(jīng)過熱處理后硬度為63~67HRC。固定板、卸料板和凹模板的重要尺寸加工精度在±0.003mm內(nèi)。

3 、改進(jìn)前的問題點

壓盤簧片模具屬于薄板級進(jìn)沖壓模具,按照沖裁間隙=料厚×5%的一般公式計算[1]。本文介紹的模具沖裁間隙為0.005mm,模具加工和裝配的精度要求很高,而且要求在生產(chǎn)頻率為300件/min的沖床上生產(chǎn),就會出現(xiàn)以下問題:

(1)改造前采用的是精密級自潤滑型卸料導(dǎo)柱、導(dǎo)套,可保證導(dǎo)柱外徑,導(dǎo)套內(nèi)徑公差范圍在2μm以內(nèi)。由于卸料導(dǎo)柱和導(dǎo)套相互運動時是面接觸,產(chǎn)生的摩擦力大,在高速沖壓運動過程中,摩擦產(chǎn)生的熱量就會使導(dǎo)柱發(fā)熱膨脹、變形,從而產(chǎn)生由于導(dǎo)柱膠著、燒結(jié)導(dǎo)致的模具故障。

(2)由于制件的沖裁間隙小,要求模具的沖裁、定位、導(dǎo)向機(jī)構(gòu)必須具有較高的位置精度和尺寸精度。為了保證加工后的模具符合高精度的要求,在模具的加工過程中就要使用到很多的放電、精銑等精密加工方法,導(dǎo)致模具的加工工期長,加工費用高。

(3)模具正常生產(chǎn)一段時間后,凸模和凹模的刃口就會產(chǎn)生磨損,需要定期的磨刃口,一般情況下,磨凸模刃口時,由于導(dǎo)正釘?shù)拈L度高于凸模,需要拆卸導(dǎo)正釘。本文介紹的模具在裝配結(jié)構(gòu)上講屬于倒裝模具,拆卸導(dǎo)正釘時需要將卸料板和上模部分分離,再次裝配時就會產(chǎn)生二次裝配誤差,影響沖裁精度。

(4)小孔沖裁采用的是加強(qiáng)型的凸模,凸模在加工過程中不可避免地會產(chǎn)生加強(qiáng)部分與沖裁部分的同軸度的偏差,產(chǎn)生偏心的現(xiàn)象,雖然同軸度的公差可以控制在0.006mm之內(nèi),但是再加上由于其他相關(guān)部分造成的偏差就會產(chǎn)生沖裁間隙不均的情況,以至于形成較大的毛刺。

(5)模具生產(chǎn)過程中,料帶在經(jīng)過送料釘?shù)倪^程中會產(chǎn)生微小的沖擊,使材料產(chǎn)生顫動。由于本文介紹的制件料厚只有0.1mm,而且還要在高速沖壓設(shè)備上達(dá)到300件/min的生產(chǎn)速度,料帶在送料過程中產(chǎn)生的振動對高速生產(chǎn)的影響很大。

(6)模具生產(chǎn)過程中,凸模與固定板長時間處于高頻作用過程中,固定板由于材料硬度低,會產(chǎn)生變形,導(dǎo)致模具生產(chǎn)一段時間后凸模松動,產(chǎn)生沖裁間隙不均勻的情況。

由于上述的原因造成生產(chǎn)時出現(xiàn)下列問題:

a.由于掉渣、毛刺大、廢料上浮由此造成大量帶有壓痕、毛刺的不良品,每月造成材料損失大約35kg左右。

b.精密級自潤滑型卸料導(dǎo)柱、導(dǎo)套限制了沖床的生產(chǎn)頻率,造成極大的資源浪費。

c.模具頻繁修理,增加了鉗工的維修工時和機(jī)加工的工時,浪費了大量的人力和物力。

4 、模具結(jié)構(gòu)的改進(jìn)

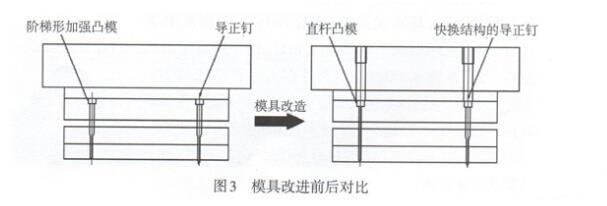

模具改進(jìn)前后對比如圖3所示。

針對模具生產(chǎn)過程中發(fā)現(xiàn)的問題點,對模具的結(jié)構(gòu)和加工工藝作了以下相應(yīng)的改進(jìn):

(1)使用帶鋼珠襯套的導(dǎo)套,把滑動摩擦化為滾動摩擦,減少摩擦生熱產(chǎn)生的導(dǎo)柱膠著,燒結(jié)的模具故障,有利于高速生產(chǎn)。模板上卸料導(dǎo)柱、導(dǎo)套的安裝孔公差采用過度配合,模具裝配合適后,使用厭氧膠粘合固定。

(2)凹模板、卸料板和固定板按照加工精度等級要求,采用銷釘定位,螺絲固定后一次定位線切割放電加工導(dǎo)向、定位、沖裁等重要尺寸,保證了加工形狀的一致性和位置精度。

(3)導(dǎo)正釘和易損件都采用快換,易拆卸的結(jié)構(gòu),在模具維修的時候,可以在不拆卸模具的前提下更換,消除二次裝配對模具精度的影響。

(4)小孔沖裁采用直桿凸模,避免階梯凸模在加工過程中產(chǎn)生的加強(qiáng)部分與沖裁部分的同軸度的偏差,減輕了由于沖裁間隙不均形成的毛刺,便于整體加工。

(5)把送料釘換成送料板,送料板和料帶之間的運動為連續(xù)的,穩(wěn)定的,減少了送料過程中的沖擊,達(dá)到高速生產(chǎn)的要求。

(6)將固定板的材料由45鋼改為CrWMn,經(jīng)過熱處理后硬度為52~57HRC,固定板的抗沖擊性能和耐磨性能大大提高,從而提高了整副模具的使用壽命。

5 、模具改造后的經(jīng)濟(jì)效益

(1)生產(chǎn)性能得到極大的改善(沖床稼動率提高了35%)。沖床由120件/min左右提高到300件/min左右。

(2)維修工時大幅度減少,節(jié)約了成本。鉗工以前每月修理8次,每次大約5h,現(xiàn)在每月2次,每次4h左右;機(jī)加工工時以前大約需要12h/月,現(xiàn)在每月需要4h左右,線切割需要15h/月左右,現(xiàn)在每月需要3h左右。

(3)不良品大幅度減少,節(jié)約了材料和能耗。改造前由于掉渣、毛刺大、廢料上浮由此造成大量帶有壓痕、毛刺的不良品,材料每月?lián)p失35kg左右,現(xiàn)在每月?lián)p失5kg左右。

6 、結(jié)束語

金屬板料冷沖壓是一種在工業(yè)生產(chǎn)中應(yīng)用廣泛的加工方法。模具作為沖壓生產(chǎn)的基本要素,其設(shè)計制造技術(shù)受到普遍重視。本文介紹的模具改造方案具有普遍意義,滿足了壓盤簧片制件每月幾百萬件的生產(chǎn)需要,為以后其他高速,高精度沖壓模具的設(shè)計、加工和生產(chǎn)提供了寶貴經(jīng)驗。

(審核編輯: 智匯小新)

分享