航空工業在上個世紀80年代就開始使用增材制造技術,之前增材制造在航空制造業只扮演了做快速原型的小角色。最近的發展趨勢是,這一技術將在整個航空航天產業鏈占據戰略性的地位。由于增材制造所具有的極大靈活性,未來的飛機設計可以實現極大的優化,更加仿生力學的結構。

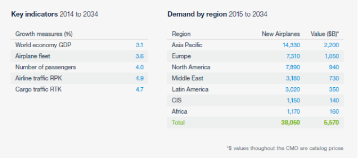

根據波音的預測,2015年到2034年,市場上對新飛機的需求量達到3萬8千多架,其中亞太區域就占據了1萬4千多架的需求量。

本期,我們梳理3D打印在飛機發動機領域的應用進展。

微渦輪發動機

賽峰集團

由鎳基合金X制成的噴嘴是Leonardo AW189型直升機的輔助動力裝置(APU)的核心部件之一,已被歐洲航空安全局(EASA)認證。 3D打印噴嘴安裝在賽峰集團設計的eAPU60微型渦輪發動機上,以滿足推重比高和結構緊湊的需求。 e-APU60能夠提供60kWe功率,能夠保證發動機的電力起動(在地面或者空中停車狀態)和座艙加熱。 e-APU60的典型特征包括:更優的功率重量比,出色的緊湊性,流線型結構和基于創新科技的高壓力循環,高可靠性保證,低使用費用和出色的性能。

寬體客機發動機

羅羅

空客A350-1000用的是XWB-97發動機,XWB-97看起來非常像A350-900的XWB-84發動機,可產生97000磅的推力。提升的推力主要來自新型高溫渦輪技術,結合了更新的發動機的核心技術以及更大風量的風扇來實現的。這一切的實現歸根結底是使用了先進的空氣動力學技術,以及3D打印零部件。3D打印的鎳金屬結構件是一件直徑1.5米、厚0.5米的前軸承座,含有48個翼面。

GE

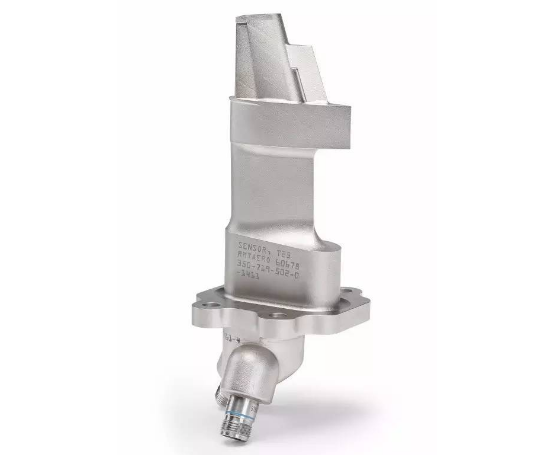

GE 的T25傳感器殼體得到了美國聯邦航空局的認證,這是GE 航空首個3D打印的金屬零部件。2015年4月T25傳感器殼體首次用在飛機發動機中,目前已被安裝在超過400個GE90-94B發動機中。該零部件處于飛機發動機高壓壓縮機的入口處,T25 傳感器負責為發動機控制系統提供壓力和溫度的測量數據。GE90-94B發動機可以為波音777寬體飛機提供動力。

3D打印技術使得GE的工程師對傳感器外殼的幾何形狀進行優化設計和生產,使外殼能夠更好地保護傳感器上的電子不受具有潛在破壞性的氣流和結冰的影響。GE 航空GE90/GE9X項目的負責人曾表示,通常使用鑄造等傳統制造方式研發這樣一個零部件需要幾年的時間,而3D打印技術的使用讓產品開發周期縮短了一年的時間。

窄體客機發動機

GE

2010年空客將GE生產的LEAP-1A發動機作為A320neo飛機的選配,LEAP發動機中帶有3D打印的燃油噴嘴。2015年5月19日,A320neo飛機首飛成功。裝有LEAP 發動機的A320neo 獲得歐洲航空安全局(EASA)的認證和美國聯航空管理局(FAA)的認證。

噴油嘴的設計可以避免“開鍋”,或者是油嘴部位積碳。 GE聲明該結構的噴油嘴幾何形狀只能通過增材制造的方法來生產。3D打印的燃油噴嘴不僅僅是一個整體式的部件,與上一代產品相比,重量還降低了25%,耐用性超過上一代產品的5倍。GE的工程師表示在噴氣式發動機的研發中,復雜零件的研發成本是昂貴的,但是增材制造技術的進入使成本有所下降,解除了多年來研發團隊為高昂的研發成本所承受的壓力。

GE稱含3D打印零件的LEAP引擎為GE帶來了310億美金的訂單。 CFM國際公司是GE航空和賽峰飛機發動機公司的合資公司,正在生產先進的LEAP引擎,該引擎正在安裝在空中客車公司和波音新型的窄體商用客機上。發動機上復雜的3D打印燃油噴嘴有助于LEAP燃料燃燒和排放減少15%。

渦漿發動機

GE

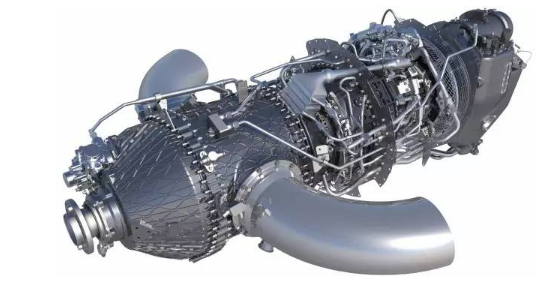

渦輪螺旋槳飛機通常為小型商業飛行器和個人飛機提供動力,但這仍然代表著數十億美元的市場。2016年,GE就已經對一臺35%零部件都采用增材制造的演示驗證發動機進行了測試。該發動機主要用于驗證增材制造技術在先進渦槳(ATP)發動機的適用性,ATP發動機將為德事隆最新研制的Cessna Denali單引擎渦槳飛機提供動力。

GE 3D打印的ATP飛機發動機將在今年運行,這款發動機為高級渦輪螺旋槳飛機(ATP)提供動力,基于3D打印技術特點,設計師將855個獨立部件減少到12個,結果,超過三分之一的引擎是由3D打印完成的。

GE卡梅里工廠主要使用20臺Arcam設備。通過電子束融化鋁鈦(TiAl)合金,這比鎳基合金輕百分之五十。此外,工廠還嘗試打印GE9X發動機低壓渦輪噴氣發動機的葉片。卡梅里制造的葉片將被安裝到先進的渦輪螺旋槳發動機部件(ATP-advanced turboprop engine)里面。

霍尼韋爾

霍尼韋爾已準備讓金屬3D打印技術走出實驗室,正式應用在航空制造中。目前,他們正在印度Bangalore的3D打印實驗室中測試金屬粉末,該粉末材料將用于打印1000個金屬零部件。霍尼韋爾還將突破目前金屬3D打印材料種類的限制,嘗試將超過40種新型金屬3D打印粉末材料應用在航空制造中。鋁和鎳的3D打印應用尤其受到重視,霍尼韋爾將用它們3D打印TPE331引擎中的7個零部件。

齒輪傳動渦扇發動機

普惠、MTU

MTU在研發過程中,包括渦輪箔、燃料噴射器和其他零件往往都是3D打印的,并且設計師還可以通過3D打印的技術減少零件數量,并且降低零件重量,提高零件強度,3D打印已經被證明在這個過程中的可靠之處。

齒輪傳動渦扇發動機目前的主要供給機型是Aibus A320neo,這是MTU航空發動機與普惠合作的項目。而Embraer,Bombardier, Erkut和Mitsuibishi等公司也與MTU航空發動機簽訂了齒輪傳動渦扇發動機的合同, 另外,MTU還參與寬體飛機的發動機制造,包括與俄羅斯航空航天的合作。

其他

印度斯坦航空

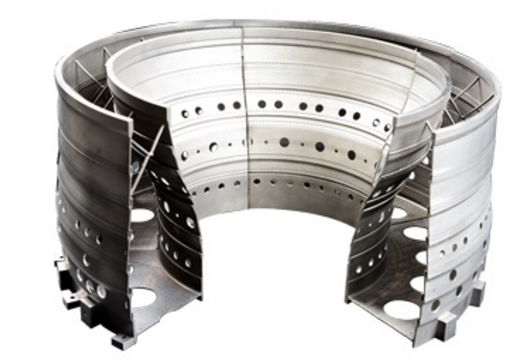

INTECH DMLS為印度斯坦航空公司(HAL)所交付的25KN發動機燃燒室機匣是一種復雜的薄壁零部件,25KN發動機燃燒室機匣的制造材料為鎳基高溫合金,此類零部件不僅具有大型復雜結構,而且對結構完整性要求高。在使用傳統制造技術加工此類零件時存在眾多難點,例如:零件壁厚較薄,加工時容易變形及產生讓刀現象, 難以保證加工精度;在加工時需要將毛坯中的大部分材料作為切削余量加以去除,切削加工量大;由于材料導熱性較差,在切削加工中切削溫度高,加工硬化現象嚴重,刀具磨損嚴重等。

這些難點使發動機燃燒室機匣的制造周期長,制造成本高,INTECH DMLS公司表示傳統工藝制造該零部件的周期為18-24個月,而Intech DMLS研發和制造燃燒室機匣的周期為3-4個月,使用的制造工藝包括鎳基高溫合金機匣的3D打印、熱處理、機加工、表面處理,以及對5個獨立3D打印部件的激光焊接工藝。

典型專利

專利

3D打印燃料噴射器和冷卻系統專利

GE-參考資料:US009551490

為了克服燃燒氣體流場中燃燒氣體的高動量,必須通過噴油器引導大量壓縮空氣以將燃料充分推入燃燒氣流中。燃料必須在相對較高的壓力下供給,以充分推動燃料進入燃燒氣體流場。

解決這些問題的當前解決方案包括將燃料噴射器的少一部分通過襯里向內徑延伸到燃燒氣體流場中。然而,這種方法將燃料噴射器暴露在熱燃燒氣體中,可能會影響組件的機械壽命和導致燃料焦炭積累。通過3D打印技術,GE改進了用于將燃料噴射器延伸到燃燒氣體流場中的冷卻系統。

GE獲批的專利還包括用于冷卻延伸到燃燒氣體流場的燃料噴射器的系統。根據市場研究,該系統包括通過燃燒室限定燃燒氣流路徑的襯里、通過襯里延伸的燃料噴射器開口和燃料噴射器。通過激光融化技術,每層的尺寸在0.0005英寸到大約0.001英寸之間。GE在該專利中所使用的是(但不限于)EOSINT? M 270 , 以及PHENIX PM250, 或者EOSINT? M 250 。GE所采用的金屬粉粉末成分中含有鈷鉻,例如(但不限于)HS1888和INCO625。金屬粉末的粒徑大約在10微米到74微米之間,最好是在大約15微米和大約30微米之間。

專利

渦輪葉片上打印高溫陶瓷傳感器

GE-參考資料US9546928B2

打印傳感器的過程開始于用霧發生器霧化納米銀導電墨水,先是通過流空氣動力學誘導沉積頭,產生鞘氣環狀流。通過噴嘴對準基板以同軸流量集中噴射。材料的圖案是通過數控命令來完成的,而在基板保持固定的同時,沉積頭和基板之間的距離保持不變,以確保的材料準確的沉積。

油墨沉積后,再經過熱處理,使得傳感器具有正確的導電性和機械性能。另外局部處理是可能的,使用激光處理工藝,允許使用的材料具有非常低的溫度公差。最終的結果是高質量的薄膜,細如10納米的邊緣定義帶來高性能的表現。

質量控制與后處理是一大關鍵

后處理與質量檢測

激光加工過程中,熔池的凝固行為對激光3D打印最終成形件的綜合性能具有至關重要的影響。凝固速率過慢引起的晶粒粗化將極大地降低材料強度;凝固速率過快易造成制件內部微裂紋和孔隙等加工缺陷,導致制件使用過程中的提前失效。同時,伴隨凝固行為產生的殘余應力集中問題與制件尺寸精度和表面粗糙度有密切聯系。

無疑,最好的質量控制是過程中控制,但是對于打印結果的檢測仍是必不可少的。而令人頭疼的問題是,現今的無損探傷檢測技術對于金屬3D打印結果來說,并不是萬能的,一個顯著的問題是對于比較簡單的產品設計,現在的NDE方法是沒問題的,但是隨著產品的復雜化,現在的NDE方法遇到了極大的挑戰。

根據研究發現,對于金屬增材制造的復雜性可以區分為五個層面:1 簡單的零件、2 優化的零件、3 帶有嵌入式設計的零件、4 為增材制造設計的零件、5 復雜的胞元結構零件。

為了達到對復雜零件的檢測,賓州大學采取了計算機X射線斷層成像(X-Ray Computed Tomography)檢測技術,該技術不僅被用于打印零件的檢測,還被用于后處理零件的檢測。

X射線斷層成像(X-Ray Computed Tomography)是一種影像診斷學的檢查。這一技術曾被稱為電腦軸切面斷層影像(Computed Axial Tomography)。 X射線斷層成像是一種利用數位幾何處理後重建的三維放射線影像。GE也將計算機X射線斷層成像技術用于其著名的噴油嘴的檢測中,經過熱等靜壓的后處理工藝,GE改進了產品的內部晶體結構,并提高了產品的抗疲勞性能。

通過實現對復雜零件的檢測,當前的增材制造行業有望將過程中加工參數與模型結構以及零件機械性能建立有效的相關性分析,隨著材料特征數據庫的建立,以及對加工過程中幾何形狀特征與重要的工藝變量之間關系的理解,小編認為我們將有望建立增材制造領域的知識專家系統,從而將金屬增材制造推向另一個高度。

面向未來

總之,3D打印在航空航天領域的應用前景是美好的,同時也存在很多挑戰。包括:

-當前的飛機制造商并不了解增材制造設備,也很難提出對設備如何升級的要求,下一步飛機制造商需要更多的參與到增材制造設備的開發中來。

-增材制造設備廠商必須提高做工程的能力和提升材料專業度。當前增材制造設備廠商缺乏開發高端航空航天零部件的能力,缺乏開發質量跟蹤和控制設備的能力。增材制造設備廠商不能局限于做設備制造,而應該發展圍繞著增材制造、增材制造材料一系列的系統服務商的能力。

-增材制造設備廠商需要開源設備材料,雖然接受其他的材料會帶來競爭,但靈活性提高了才能使得航空航天制造商開發更多的應用。開源設備材料也會使得設備本身更容易受市場歡迎。

-軟件之間需要更好的銜接。目前脫節的地方很多,使得做出一個完整的零件過程變得磕磕絆絆,這不利于行業的績效。

-需要集成控制系統到增材制造設備里。目前市場上很少有系統的工具來監測和跟蹤增材制造的過程,這導致需要大量的測試件,而且需要昂貴的后處理。

(審核編輯: 智匯小新)

分享