在生物制藥、科研實驗、細胞培養和疫苗研發等領域,培養瓶是一種常用的容器。其質量直接關系到實驗效果與產品安全性。傳統的培養瓶焊接主要依賴人工或半自動設備,存在效率低、焊接不均、人工成本高等問題,難以滿足大規模生產需求。培養瓶自動焊接機作為一種專為培養瓶制造設計的自動化設備,通過精準焊接、效率高、穩定性強等優勢,已成為生物制藥與實驗室設備生產領域的關鍵設備。

培養瓶自動焊接機:智能制造助力生物制藥高效生產

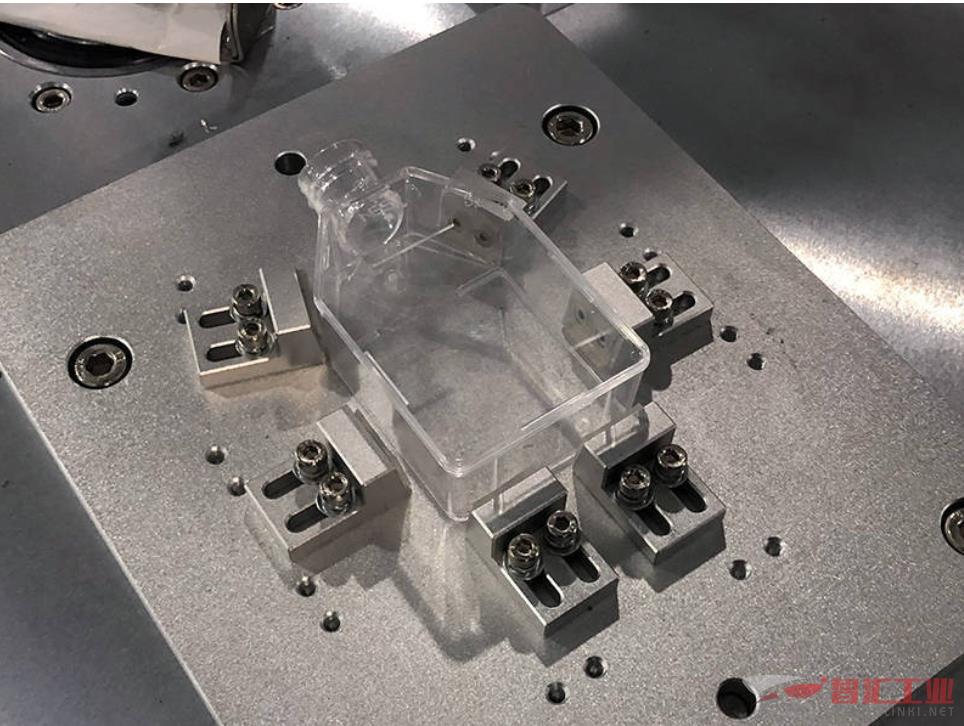

培養瓶自動焊接機的工作原理與結構

培養瓶自動焊接機采用超聲波焊接、熱熔焊接或激光焊接技術,通過自動化控制系統,實現瓶身與瓶蓋、瓶頸與瓶底或瓶體與接口的高效焊接。其基本工作流程包括:

上料與定位:自動上料裝置將培養瓶傳送至焊接工位,并進行精準定位。

焊接操作:采用超聲波或熱熔焊接技術,在瓶口、瓶底或接口處進行焊接,確保牢固性與密封性。

冷卻與固化:焊接完成后,設備自動進行冷卻處理,確保焊接區域穩定,防止變形。

自動檢測與剔除:配備在線檢測系統,檢測焊接質量,如有焊接不良或漏焊,自動剔除不合格品。

培養瓶自動焊接機主要由以下部分組成:

上料系統:將培養瓶自動輸送至焊接位。常采用轉盤式、直線式或機械手上料。

焊接系統:核心部分,使用超聲波、熱熔或激光焊接技術實現瓶身與瓶蓋或瓶頸的焊接。

控制系統:采用PLC控制與觸摸屏操作界面,實現自動化運行與參數調節。

檢測與剔除系統:配備視覺檢測與傳感器監控,自動檢測焊接質量,剔除不良品。

冷卻系統:焊接后對瓶體進行冷卻,防止變形,保證焊接穩定性。

培養瓶自動焊接機:智能制造助力生物制藥高效生產

培養瓶自動焊接機的焊接技術

超聲波焊接技術:利用高頻振動摩擦生熱實現塑料瓶體與瓶蓋或瓶底的熔合。焊接速度快、焊縫美觀且牢固。適合PP、PE、PS、PET等材質的培養瓶焊接。

熱熔焊接技術:通過加熱焊接頭,使培養瓶的焊接部位熔化并結合。焊接效果牢固,適用于厚壁瓶體或特定材料的焊接。

激光焊接技術:采用高能量激光束熔融瓶體與瓶蓋或瓶底連接處。焊接精準,適用于高精度與高潔凈度要求的生產場合。

培養瓶自動焊接機的優勢

提高生產效率,降低人工成本:自動焊接機可實現高速連續焊接,生產效率遠高于人工或半自動焊接。單機每分鐘可焊接幾十至上百個培養瓶,顯著提高產能。自動化操作減少人工干預,大幅降低人工成本。

焊接精準,密封性強:采用精密定位與焊接控制系統,確保焊接均勻牢固。焊縫一致性高,杜絕滲漏與松動現象,保障培養瓶密封性。在線檢測功能剔除不良品,保證焊接合格率。

自動化控制,操作簡便:配備PLC控制與觸摸屏界面,參數可調節,操作簡便。可編程控制,適應不同瓶型與規格,靈活性強。故障自動報警與停機保護,便于維護。

焊接穩定性高,成品率高:自動焊接機焊接參數穩定可控,焊接質量均勻。產品一致性高,合格率穩定在98%以上。可適應批量化生產與多規格培養瓶制造。

培養瓶自動焊接機:智能制造助力生物制藥高效生產

培養瓶自動焊接機憑借高效率、精準焊接與自動化操作,已成為生物制藥與實驗室設備生產領域不可或缺的設備。它不僅能顯著提升生產效率,還能保障焊接質量與密封性,滿足大規模生產與高品質要求。未來,隨著智能制造與自動化技術的持續發展,培養瓶自動焊接機將在生物醫藥、醫療器械與實驗室設備領域發揮更加重要的作用。

(審核編輯: 光光)

分享