工業(yè)數(shù)字孿生:從架構(gòu)搭建到全生命周期服務(wù)

點(diǎn)擊:1998

A+ A-

所屬頻道:新聞中心

數(shù)字孿生的構(gòu)建和應(yīng)用需要軟件定義的工具和平臺(tái)提供支持。平臺(tái)的優(yōu)勢(shì)在于,一是系統(tǒng)架構(gòu)支持基于單一數(shù)據(jù)源實(shí)現(xiàn)產(chǎn)品全生命周期的管理,實(shí)現(xiàn)數(shù)據(jù)驅(qū)動(dòng)的產(chǎn)品管理流程。二是實(shí)現(xiàn)不同行業(yè)、應(yīng)用的打通,并支持其他模型通過 API 接入平臺(tái)。本文基于工業(yè)設(shè)備數(shù)字孿生系統(tǒng)框架,介紹在智能制造領(lǐng)域,數(shù)字孿生系統(tǒng)構(gòu)建的6大要素以及對(duì)產(chǎn)品全生命周期的應(yīng)用服務(wù)。

工業(yè)設(shè)備數(shù)字孿生系統(tǒng)架構(gòu)

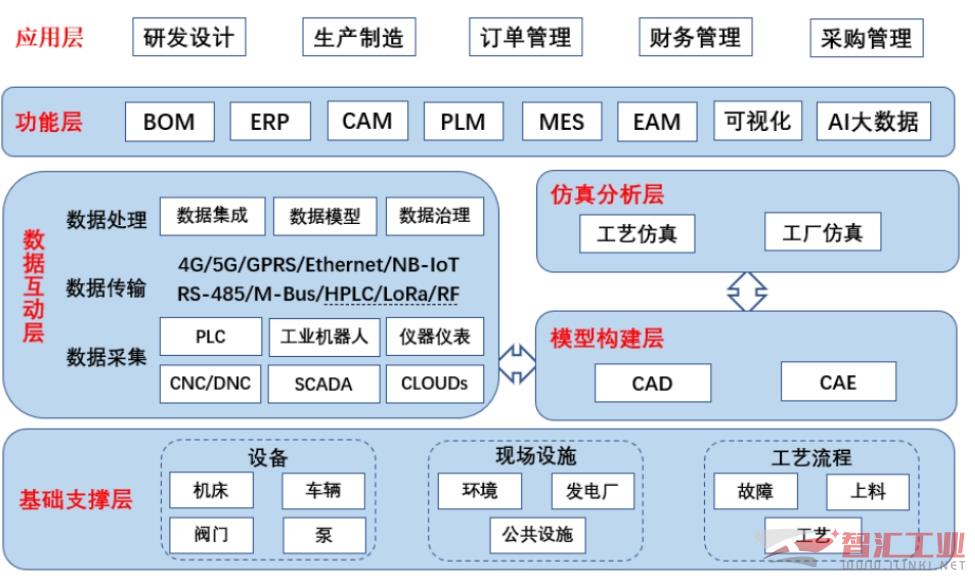

智能制造領(lǐng)域的數(shù)字孿生框架主要分為6個(gè)層級(jí),包括基礎(chǔ)支撐層、數(shù)據(jù)互動(dòng)層、模型構(gòu)建層、仿真分析層、功能層和應(yīng)用層,如圖所示。

工業(yè)設(shè)備數(shù)字孿生系統(tǒng)總體框架

基礎(chǔ)支撐層

建立數(shù)字孿生是以大量相關(guān)數(shù)據(jù)作為基礎(chǔ)的,需要給物理過程、設(shè)備配置大量的傳感器,以檢測(cè)獲取物理過程及其環(huán)境的關(guān)鍵數(shù)據(jù)。傳感器檢測(cè)的數(shù)據(jù)大致上可分為3類:

(1)設(shè)備數(shù)據(jù),具體可分為行為特征數(shù)據(jù)(如振動(dòng)、加工精度等)、設(shè)備生產(chǎn)數(shù)據(jù)(如開機(jī)時(shí)長(zhǎng)、作業(yè)時(shí)長(zhǎng)等)和設(shè)備能耗數(shù)據(jù)(如耗電量等);

(2)環(huán)境數(shù)據(jù),如溫度、大氣壓力、濕度等;

(3)流程數(shù)據(jù),即描述流程之間的邏輯關(guān)系的數(shù)據(jù),如生產(chǎn)排程、調(diào)度等。

數(shù)據(jù)互動(dòng)層

工業(yè)現(xiàn)場(chǎng)數(shù)據(jù)一般通過分布式控制系統(tǒng)(DCS)、可編程邏輯控制器系統(tǒng)(PLC)和智能檢測(cè)儀表進(jìn)行采集。近年來,隨著深度學(xué)習(xí)、視覺識(shí)別技術(shù)的發(fā)展,各類圖像、聲音采集設(shè)備也被廣泛應(yīng)用于數(shù)據(jù)采集中。

數(shù)字傳輸是實(shí)現(xiàn)數(shù)字孿生的一項(xiàng)重要技術(shù)。數(shù)字孿生模型是動(dòng)態(tài)的,基于實(shí)時(shí)上傳的采樣數(shù)據(jù)進(jìn)行建模和控制,對(duì)信息傳輸和處理時(shí)延有較高的要求。因此,數(shù)字孿生需要先進(jìn)可靠的數(shù)據(jù)傳輸技術(shù),具有更高的帶寬、更低的時(shí)延、支持分布式信息匯總,并且具有更高的安全性,從而能夠?qū)崿F(xiàn)設(shè)備、生產(chǎn)流程和平臺(tái)之間的無縫、實(shí)時(shí)的雙向整合/互聯(lián)。5G技術(shù)因其低延時(shí)、大帶寬、泛在網(wǎng)、低功耗的特點(diǎn),為數(shù)字孿生技術(shù)的應(yīng)用提供了一種基礎(chǔ)技術(shù)支撐,包括更好的交互體驗(yàn)、海量的設(shè)備通信以及高可靠低延時(shí)的實(shí)時(shí)數(shù)據(jù)交互。

模型構(gòu)建層

建模即建立物理實(shí)體虛擬映射的3D 模型,這種模型真實(shí)地在虛擬空間再現(xiàn)物理實(shí)體的外觀、幾何、運(yùn)動(dòng)結(jié)構(gòu)、幾何關(guān)聯(lián)等屬性,并結(jié)合實(shí)體對(duì)象的空間運(yùn)動(dòng)規(guī)律而建立。數(shù)字孿生由一個(gè)或多個(gè)單元級(jí)數(shù)字孿生按層次逐級(jí)復(fù)合而成,比如,產(chǎn)線尺度的數(shù)字孿生是由多個(gè)設(shè)備耦合而成。因此,需要對(duì)實(shí)體對(duì)象進(jìn)行多尺度的數(shù)字孿生建模,以適應(yīng)實(shí)際生產(chǎn)流程中模型跨單元耦合的需要。

仿真分析層

仿真模型則是基于構(gòu)建的3D模型,結(jié)合結(jié)構(gòu)、熱學(xué)、電磁等物理規(guī)律和機(jī)理,計(jì)算、分析和預(yù)測(cè)物理對(duì)象的未來狀態(tài)。例如飛機(jī)研發(fā)階段,可以把飛機(jī)的真實(shí)飛行參數(shù)、表面氣流分布等數(shù)據(jù)通過傳感器反饋輸入到模型中,通過流體力學(xué)等相關(guān)模型,對(duì)這些數(shù)字進(jìn)行分析,預(yù)測(cè)潛在的故障和隱患。

功能層

即利用數(shù)據(jù)建模得到的模型和數(shù)據(jù)分析結(jié)果實(shí)現(xiàn)預(yù)期的功能。這種功能是數(shù)字孿生系統(tǒng)最核心的功能價(jià)值的體現(xiàn),能實(shí)時(shí)反映物理系統(tǒng)的詳細(xì)情況,并實(shí)現(xiàn)輔助決策等功能,提升物理系統(tǒng)在壽命周期內(nèi)的性能表現(xiàn)和用戶體驗(yàn)。

應(yīng)用層

在工業(yè)領(lǐng)域,構(gòu)建的數(shù)字孿生系統(tǒng)應(yīng)用可貫穿工業(yè)設(shè)備整個(gè)生命周期,解決工業(yè)設(shè)備在設(shè)計(jì)、制造、調(diào)試、運(yùn)行、運(yùn)維、營(yíng)銷階段各類問題。可預(yù)見的,數(shù)字孿生將在以下幾大領(lǐng)域中落地,推動(dòng)產(chǎn)業(yè)更快、更有效的發(fā)展,如在衛(wèi)星/空間通信網(wǎng)絡(luò)、船舶、車輛、電網(wǎng)、物流、制造車間、智能城市、智能家居、人體健康等領(lǐng)域產(chǎn)生巨大影響與變化。

數(shù)字孿生產(chǎn)品全生命周期應(yīng)用場(chǎng)景

產(chǎn)品設(shè)計(jì)階段

傳統(tǒng)的產(chǎn)品設(shè)計(jì)研發(fā)主要是通過紙張以及靜態(tài)的CAD設(shè)計(jì),在技術(shù)驗(yàn)證時(shí),將生產(chǎn)出來的產(chǎn)品進(jìn)行多次測(cè)試以及數(shù)據(jù)采集,因此研發(fā)周期長(zhǎng),成本造價(jià)高。而利用數(shù)字孿生技術(shù)可打破物理?xiàng)l件的限制,以更低的成本、更快的速度迭代產(chǎn)品和技術(shù),提高設(shè)計(jì)的準(zhǔn)確性,并虛擬驗(yàn)證產(chǎn)品在物理環(huán)境中的性能。此階段的數(shù)字孿生體包含以下兩功能:

數(shù)字模型設(shè)計(jì)

構(gòu)建一個(gè)全三維標(biāo)注的產(chǎn)品模型,包含“產(chǎn)品三維設(shè)計(jì)模型+產(chǎn)品制造信息(PMI,Product Manufacturing Information)+ 關(guān)聯(lián)屬性”。三維模型可通過產(chǎn)品爆炸圖的形式體現(xiàn)產(chǎn)品與各零部件之間的關(guān)系,PMI包含對(duì)產(chǎn)品的幾何尺寸、公差、表面質(zhì)量等信息,關(guān)聯(lián)屬性包括零件號(hào)、坐標(biāo)系統(tǒng)、材料、版本、日期等。

模擬和仿真

通過一系列可重復(fù)、可變參數(shù)、可加速的仿真實(shí)驗(yàn),驗(yàn)證產(chǎn)品在不同外部環(huán)境下的性能和表現(xiàn)。在設(shè)計(jì)階段就能驗(yàn)證產(chǎn)品的適應(yīng)性。

工藝規(guī)劃階段

在“三維設(shè)計(jì)模型+PMI+關(guān)系屬性”的基礎(chǔ)上,實(shí)現(xiàn)基于三維產(chǎn)品模型的工藝設(shè)計(jì)。具體的實(shí)現(xiàn)步驟包括:三維設(shè)計(jì)模型轉(zhuǎn)換 、三維工藝過程建模、結(jié)構(gòu)化工藝設(shè)計(jì)、基于三維模型的工裝設(shè)計(jì)、三維工藝仿真驗(yàn)證及標(biāo)準(zhǔn)庫的建立,最終形成基于數(shù)字模型的工藝規(guī)程(model based instructions,MBI),具體包括工藝BOM、三維工藝仿真動(dòng)畫、關(guān)聯(lián)的工藝文字信息和文檔。

生產(chǎn)制造階段

傳統(tǒng)工業(yè)制造階段,由于生產(chǎn)環(huán)節(jié)復(fù)雜,與企業(yè)系統(tǒng)間存在的“信息壁壘”的問題,無法掌握生產(chǎn)狀態(tài)、設(shè)備生產(chǎn)、排產(chǎn)的信息,造成了對(duì)產(chǎn)品的質(zhì)量保證以及交期的憂慮。數(shù)字孿生可助力工業(yè)設(shè)備的智能化制造,通過構(gòu)建設(shè)備生產(chǎn)過程的數(shù)字孿生模型,對(duì)生產(chǎn)、檢測(cè)關(guān)鍵環(huán)節(jié)實(shí)現(xiàn)智能監(jiān)管,全面掌握生產(chǎn)需求、生產(chǎn)狀況等,解決質(zhì)量監(jiān)管問題,提高產(chǎn)品質(zhì)量保證。

數(shù)字孿生在生產(chǎn)制造階段的3個(gè)功能:

生產(chǎn)過程仿真:在產(chǎn)品生產(chǎn)之前就可以通過虛擬生產(chǎn)的方式來模擬不同產(chǎn)品、不同參數(shù)、不同外部條件下的生產(chǎn)過程,實(shí)現(xiàn)對(duì)產(chǎn)能、效率及可能出現(xiàn)的生產(chǎn)瓶頸等問題的預(yù)判,加速新產(chǎn)品導(dǎo)入過程的準(zhǔn)確性和快速化。

數(shù)字化生產(chǎn)線:將生產(chǎn)階段各個(gè)要素:如原材料、設(shè)備、工藝配方和工序要求,通過數(shù)字化的手段集成在一個(gè)緊密協(xié)作的生產(chǎn)過程中,并根據(jù)既定的規(guī)則自動(dòng)完成不同條件組合下的操作,實(shí)現(xiàn)自動(dòng)化生產(chǎn)過程。同時(shí)記錄生產(chǎn)過程中的各類數(shù)據(jù),為后續(xù)的分析和優(yōu)化提供可靠的依據(jù)。

關(guān)鍵指標(biāo)監(jiān)控和過程能力評(píng)估:通過采集生產(chǎn)線上的各種生產(chǎn)設(shè)備的實(shí)時(shí)運(yùn)行數(shù)據(jù),實(shí)現(xiàn)全部生產(chǎn)過程中的可視化監(jiān)控,并且通過經(jīng)驗(yàn)或機(jī)器學(xué)習(xí)建立關(guān)鍵設(shè)備參數(shù)、檢驗(yàn)指標(biāo)的監(jiān)控策略,對(duì)出現(xiàn)違背策略的異常情況進(jìn)行及時(shí)處理和調(diào)整,實(shí)現(xiàn)穩(wěn)定并不斷得到優(yōu)化的生產(chǎn)過程。

數(shù)字孿生智慧工廠

產(chǎn)品服務(wù)階段

傳統(tǒng)設(shè)備運(yùn)營(yíng)模式下,對(duì)產(chǎn)品故障的處理要經(jīng)過“發(fā)現(xiàn)故障—致電售后—售后維修”等一系列被動(dòng)流程。然而隨著物聯(lián)網(wǎng)技術(shù)的成熟,許多大型工業(yè)產(chǎn)品都使用了大量傳感器來采集產(chǎn)品運(yùn)行階段的信息,通過數(shù)據(jù)分析和優(yōu)化,化“被動(dòng)式服務(wù)”為“主動(dòng)式服務(wù)”,在設(shè)備出事前進(jìn)行預(yù)測(cè),以便預(yù)防性更換部件,避免意外停機(jī),改善用戶對(duì)產(chǎn)品的使用體驗(yàn)。數(shù)字孿生在這個(gè)階段中可實(shí)現(xiàn)如下3個(gè)功能:

遠(yuǎn)程監(jiān)控和預(yù)防性維護(hù)。通過讀取智能工業(yè)產(chǎn)品的傳感器或控制系統(tǒng)的各種實(shí)時(shí)參數(shù),構(gòu)建可視化的遠(yuǎn)程監(jiān)控,并根據(jù)采集的歷史數(shù)據(jù)構(gòu)建層次化的部件、子系統(tǒng)乃至整個(gè)設(shè)備的健康指標(biāo)體系,利用人工智能技術(shù)實(shí)現(xiàn)趨勢(shì)預(yù)測(cè)。

優(yōu)化客戶生產(chǎn)指標(biāo)。工業(yè)裝備廠商可以通過采集海量數(shù)據(jù),構(gòu)建針對(duì)不同應(yīng)用場(chǎng)景、生產(chǎn)過程的經(jīng)驗(yàn)?zāi)P停瑤椭蛻魞?yōu)化參數(shù)配置,改善裝備參數(shù)設(shè)置的合理性,從而提高產(chǎn)品質(zhì)量和生產(chǎn)效率。

產(chǎn)品使用反饋。通過采集工業(yè)產(chǎn)品實(shí)時(shí)運(yùn)行的數(shù)據(jù),工業(yè)裝備廠商可以洞悉客戶對(duì)產(chǎn)品的真正需求,不僅能幫助客戶縮短新產(chǎn)品的導(dǎo)入周期、避免產(chǎn)品錯(cuò)誤使用導(dǎo)致的故障、提高產(chǎn)品參數(shù)配置的準(zhǔn)確性,更能精確掌握客戶需求,避免研發(fā)決策失誤。

產(chǎn)品報(bào)廢/回收階段

在生命周期的最后階段普遍面臨著報(bào)廢和回收的問題。此階段將記錄報(bào)廢/回收數(shù)據(jù),包括原因、產(chǎn)品使用壽命等,為下一代產(chǎn)品的設(shè)計(jì)改進(jìn)和創(chuàng)新、同類型產(chǎn)品的質(zhì)量分析及預(yù)測(cè)、基于物理的產(chǎn)品仿真模型和分析模型的優(yōu)化等提供數(shù)據(jù)支持。

由此可見,產(chǎn)品制造完成后的服務(wù)與報(bào)廢階段,仍要實(shí)現(xiàn)物理產(chǎn)品的互聯(lián)互通,實(shí)現(xiàn)對(duì)物理產(chǎn)品的全生命周期閉環(huán)數(shù)據(jù)管理。在數(shù)據(jù)中心的運(yùn)維場(chǎng)景中,保障配電系統(tǒng)及其它服務(wù)器設(shè)備的可靠性是實(shí)現(xiàn)數(shù)據(jù)中心可用性的關(guān)鍵。為此,基于數(shù)字孿生的三維應(yīng)急操作指導(dǎo)(emergency operation procedure, EOP)系統(tǒng)(圖),綜合手機(jī)的產(chǎn)品全生命周期信息,將設(shè)備可能發(fā)生事件的情況、應(yīng)對(duì)的方法策略、運(yùn)維操作指南直觀的分析顯示出來,確保運(yùn)維人員可以迅速啟動(dòng)、有序有效的組織實(shí)施各項(xiàng)應(yīng)對(duì)措施。

數(shù)據(jù)中心EOP系統(tǒng)

(審核編輯: 光光)

分享