康耐視3D-A5000系列面陣掃描 相機幫助一汽-大眾新能源電池工 廠機器人解決抓取不穩定問題

所屬頻道:新聞中心

汽車有限公司(以下簡稱一汽-大眾)于1991年2月6日成立,是由中國第一汽車股份有限公司、德國大眾汽車股份公司、奧迪汽車股份公司和大眾汽車(中國)投資有限公司合資經營的大型乘用車生產企業,是我國第一個按經濟規模起步建設的現代化乘用車生產企業。

目前,一汽-大眾產能布局已覆蓋東北長春、西南成都、華南佛山、華東青島以及華北天津,擁有轎車一廠、轎車二廠、轎車三廠、轎車四廠、轎車五廠、轎車六廠、動力總成事業部以及沖壓中心八大專業生產廠。一汽-大眾一直堅持綠色發展,致力于“goTOzero”戰略目標,通過構建全新NEV生態系統,實現電動產品戰略升級,迎接電動時代的新機遇。

機器人抓取電池殼體不穩定,嚴重影響生產進度

一汽-大眾新能源電池車間位于一汽-大眾長春工廠,用于電池殼體與電池包的裝配,新能源電池生產線實現了高度自動化生產。其中,電池殼自動上料工位采用機器人來實現電池殼體的自動抓取。電池殼裝載在來料小車上,每個小車裝四層電池殼體,機器人抓取電池殼體,然后放到托盤工裝,進行下一步的生產準備。

但是在生產過程中,該工位遇到了嚴峻的挑戰:電池殼來料小車沒有精定位,小車上的電池殼每層定位也不是很精確,而且會有高度差,這些問題導致機器人在抓取電池殼時,機器人夾抓會與電池殼發生碰撞,導致抓取不穩定;問題嚴重的時候,機器人放料時甚至不能完全將電池殼放在托盤工裝上,而托盤對電池殼定位要求很高。

“這嚴重了影響生產節拍,導致生產停臺,現場經常需要電氣人員去處理這些故障,浪費人力物力!”電池車間的維修工程師表示,“車間領導高度重視,要求我們一定要盡快想辦法解決機器人抓取不穩定問題。

經過走訪調研,維修工程師了解到一汽-大眾長春發動機車間應用了3D視覺技術,來引導機器人抓取缸體和缸蓋,而且成都大眾發動機車間也應用了同樣的技術。據兩個車間的現場負責人一致反饋,3D視覺引導機器人抓取很穩定,效果非常成功。于是,電池車間的維修工程師和電氣工程師共同探討研究之后,決定增加3D視覺引導來解決機器人抓取不穩定的問題。

找到康耐視3D-A5060面陣掃描相機,難題迎刃而解

技術方向確定后,工程師們就開始尋找合適的3D視覺廠家。業內能提供3D視覺技術方案的廠家有很多,到底哪一家能符合要求呢?除了技術穩定性和價格之外,“我們還主要考慮在大眾公司有沒有3D視覺引導的成熟案例,要求3D視覺引導精度在0.2mm以內,”該電池車間的維修工程師指出,“大多數視覺廠家3D產品只能給出工具坐標,不能給出Base坐標,而康耐視公司既能給出機器人Base坐標也能給出工具坐標。”

另外,在一汽-大眾長春發動機車間和成都大眾發動機車間成功應用的3D視覺技術,都是由康耐視公司提供。而且,近幾年長春發動機車間和傳動器車間也應用了大量的康耐視的視覺產品,檢測穩定而且供應商能夠隨時進行現場跟蹤和服務,這得到了一汽-大眾各車間現場工程師們的一致認可。

“經過綜合考量,能夠滿足條件、合乎需求的視覺廠商只有康耐視公司。”電池車間的技術負責人表示。

于是,技術負責人聯系上了康耐視公司,向他們詳細介紹了車間的現場環境和需求之后,康耐視就派代理商上門與車間的工程師們進行溝通,并推薦了康耐視的3D-A5060面陣掃描相機(以下簡稱3D-A5060)來解決技術挑戰。

“我們了解到3D-A5060是專為捕獲高分辨率3D圖像設計的面陣掃描3D相機,它能以高達200毫秒的全視野提供3D點云圖像,提供更高的吞吐量和更短的周期時間,再配上業界領先的康耐視3D視覺工具,3D-A5060能夠解決從裝配驗證到在線測量和機器人引導的各種應用問題。”在聽取完康耐視技術人員的講解后,電池車間的工程師興奮地表示,“如此強大性能的產品,到底在實際測試中會有怎樣的表現呢?我們充滿了期待!”

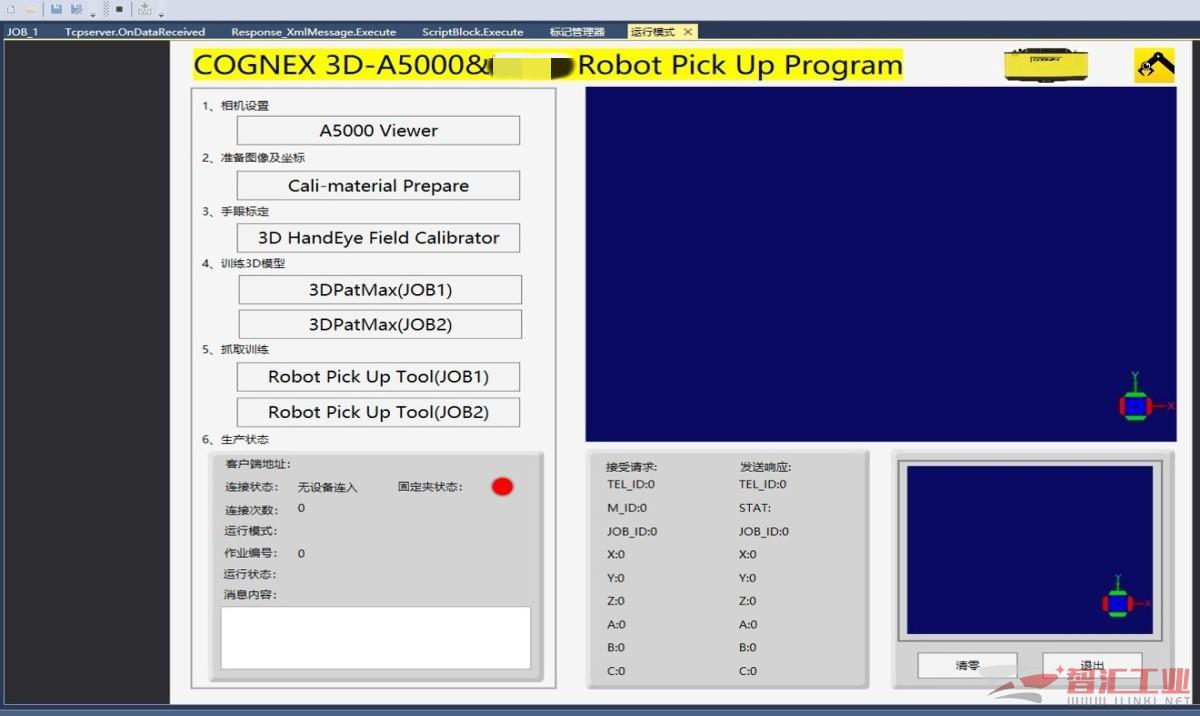

Designer運行畫面

在生產現場的實際測試中,首先用3D-A5060面陣掃描相機與機器人進行了手眼標定。配備3D-A5060的機器人在不同姿態下,圍繞相機的3D標定塊運行出6個不同位置,記錄下每個Pose點的圖像和機器人Pose點坐標,再通過3D HandEyeFiledCalibrator工具生成一個標定文件。然后在VisionPro編程軟件里加載3DPatMax工具,訓練電池殼3D模型。加載標定文件后,再輸入機械手拍照位置坐標。這樣,3D-A5060便能直接將電池殼位置坐標發送給機器人,而且3D相機發送的坐標和機器人實際坐標完全一致。

Designer運行3D檢測畫面

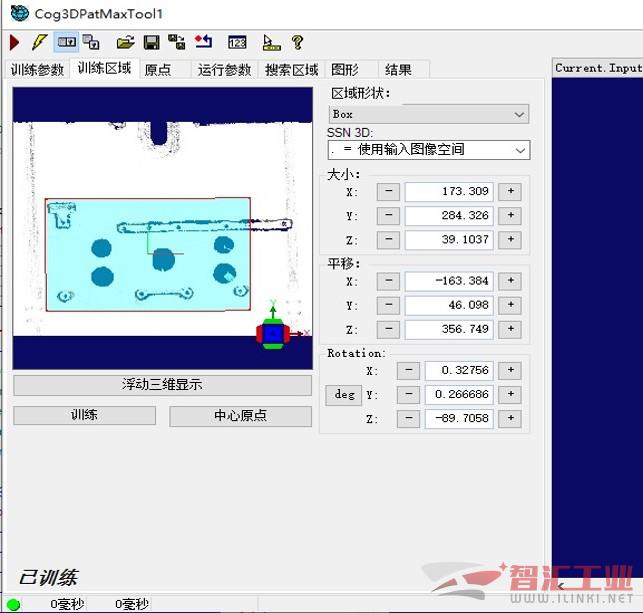

3DPatMax 訓練模型畫面

經過兩天時間的驗證,車間工程師驚訝地發現,3D-A5060的手眼標定過程和3D PatMax模型提取訓練的操作流程很簡單,運行穩定,而且檢測精度也非常高。

工程師們制造了各種問題場景,來測試機器人抓取效果,如將電池殼來料小車位置放偏、電池殼傾斜擺放、改變每層電池殼高度等。面對各種問題,機器人都能夠根據3D-A5060處理后的數據,穩定抓取電池殼且精準放到線體托盤工裝上。

測試結果讓車間工程師們很滿意,也得到了車間領導的肯定,于是電池車間就決定引入3D-A5060來解決徹底解決生產隱患。

檢測效果超預期,生產效率顯著提升

在設備到貨后,雙方便進行安裝和調試。由于機器人是VASS6標準,與工業視覺的交互信號是固定的通訊標準TCP /IP總線通訊方式。于是車間工程師就把標準模板XML文件提供康耐視,請他們按照這個模板編寫數據交互通訊。

一開始通訊連接沒有問題,機器人很快就連接到了3D-A5060。但是,當機器人給視覺發送第一條命令時,機器人就報錯,反復測試的結果也都是報錯,這究竟是怎么回事?

“我們和康耐視技術工程師不斷分析,發現報錯原因出在TCP通訊服務器解析上面,讓品牌各異的機器人與視覺實現解析是比較費功夫的,也很繁瑣。”車間工程師為康耐視的服務精神點贊,“經過康耐視技術工程師的耐心研究,加班加點,最終順利解析出機器人發出的每個請求,并能依次進行回復。”

在引導檢測程序調試穩定后,車間便開始試生產。“實際運行效果比測試時還要好,3D-A5060的檢測精度達到了0.1mm,而我們當時要求的精度是0.2mm之內就行。”看到試運行結果,車間工程師又一次被3D-A5060的出色性能所折服。

目前,新能源電池殼抓取工位在安裝3D-A5060之后,機器人抓取很穩定,再也沒有出現因為抓取不穩定而報警,導致生產線停臺的問題。

3D-A5060對電池殼拍照

機器人根據3D引導坐標穩定抓起電池殼

車間現場不再要求物流人員將來料小車精準的安裝到指定位置,工作人員也不需要來檢查小車對殼體定位裝置是否精確,電氣工程師也不用到現場來處理機器人故障,操作人員可以放心的將機器人運行速度放到最高。

“3D-A5060解決了最棘手的機器人抓取電池殼不穩定難題,產品檢測的穩定性和檢測精度能夠完全滿足或者超出了預期,康耐視代理商的反應速度和現場服務得到了我們所有工作人員的高度認可。”電池車間負責人賈工指出,“此次項目的成功,為公司節約了大量的人力和物力,大大提高了生產效率,得到了公司領導的高度贊揚和肯定。本次與康耐視的合作非常愉快,也讓我們對康耐視的產品和服務有了更深刻的認識,以后再有視覺檢測需求,我們首先會考慮康耐視!”

(審核編輯: KEEP)

分享