如何實現對太陽能的高效利用? 優質的光伏電池片是關鍵 光伏電池片自動化生產和檢測 為保證電池片的高效性、耐久性、經濟性,華睿科技推出了針對光伏行業電池片生產環節的機器視覺檢測方案。通過對電池片的幾何結構、邊緣和表面進行細致檢測,確保了產品穩定可靠的品質,幫助企業實現“降本增效”。 行 業 現 狀 從硅晶片到太陽能電池片的生產過程中,需經過硅晶片清洗制絨、等離子刻蝕、絲網印刷、檢測分級等多個環節,同時需對硅晶片進行表面色斑、劃痕、臟污、裂縫等多道檢測工序。人工檢測效率低下,且極易出錯;部分檢測設備價格昂貴,且單一設備無法滿足客戶所有需求,同時定制化服務相對缺失。 華睿科技缺陷檢測方案 針對不同環節、不同類型的產品,華睿科技采用差異化的解決方案來滿足客戶對125mm/156mm/166mm等不同尺寸電池片的檢測需求。

線陣相機視覺檢測方案

該方案核心部件采用華睿科技自主研發的高速線陣工業相機,分辨率覆蓋2K~16K,行頻最高可達140K。將相機垂直安裝于電池片正上方,當電池片快速從生產線上經過時,相機可對其表面進行逐行掃描。

線陣相機視覺檢測方案

最終生成精度0.02~0.08 mm/pixel 的精細圖像,完美檢測電池片表面的隱裂、色斑、劃痕、斷柵等缺陷問題,保證產品的優良品質。

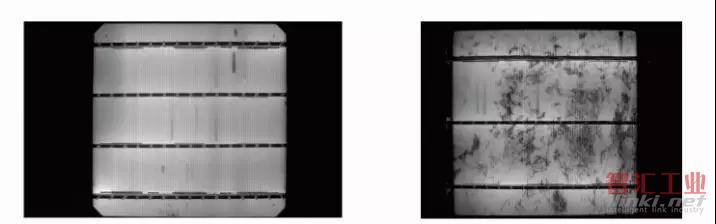

面陣相機視覺檢測方案

該方案核心部件采用華睿科技自主研發的高分辨率面陣工業相機。在電池片生產過程中,絲網印刷后會出現不良降級片,此類電池片在燒結之后缺陷會更加明顯,出現印刷粗細不均、漏漿、崩邊等問題。

面陣相機視覺檢測方案

通過華睿科技面陣工業相機對電池片進行圖像抓取,可清晰呈現以上多種缺陷。該方案可靈活選用1000萬~6500萬像素的面陣工業相機,精度最高可達0.04 mm/pixel 。

產品檢測成像圖片

靈活配置視覺檢測方案

針對其他客戶對精度、速度的個性化需求,華睿科技可提供相應的定制化方案,同時采用多臺工業相機,分辨率為130萬~1200萬,搭配不同光源和軟件來滿足客戶實際應用需求,為客戶創造價值。

多相機視覺檢測方案

(審核編輯: 林靜)

分享