1 概述

隨著經濟的快速發展,汽車已經成為人們日常生活中不可缺少的交通工具。與此同時,車輛的安全性和舒適性也引起了汽車生產廠家和消費者的廣泛關注。現代轎車車身大都采用承載式車身設計,車身幾乎承受了轎車使用過程中的所有荷載,包括扭轉、彎曲、振動以及碰撞等,因此車身必須擁有足夠的剛度和強度來保證整車的使用需求和動態性能需求。BIW扭轉剛度是整車性能重要的指標之一,合理的扭轉剛度設計可以避免車身在很多工況下發生的可靠性、耐久性、振動及噪音等相關問題,使轎車的整體性能指標得到全面的提高。同時BIW扭轉剛度也是衡量車身輕量化水平的重要指標。在節約成本的約束下,如何提高BIW扭轉剛度并兼顧車身輕量化要求,需要選擇最佳優化對象和優化策略。

隨著有限元分析技術的發展和提高,各種計算機輔助分析軟件為汽車仿真提供更好的平臺。本文利用HyperMesh建立了某SUV車型BIW的有限元模型,并分析了該模型的扭轉剛度。然后,利用OptiStruct分析了鈑金厚度對扭轉剛度的靈敏度。最后,通過改變板厚、增加焊點對扭轉剛度進行了優化,提高了BIW的扭轉剛度,同時減輕了質量。

2 BIW扭轉剛度的數值計算

2.1 BIW有限元模型的建立

文中用于分析扭轉剛度的BIW模型主要包括A柱、B柱、C柱、地板、頂棚、前后圍等部件,不包括玻璃和IP橫梁。利用HyperMesh軟件對各個零部件進行有限元網格劃分,劃分網格時采用四邊形單元和三角形單元混合建模的方法,平均單元尺寸為7mm,同時控制單元的網格翹曲度、雅克比、四邊形及三角形的最大最小內角等滿足質量指標。根據BIW的結構特點,粘膠采用adhesives模擬,焊點采用acm模擬,焊點直徑為6mm,螺栓連接等其他連接方式采用rigid單元模擬。整個BIW有限元模型共有977352個單元

2.2 BIW扭轉剛度的計算

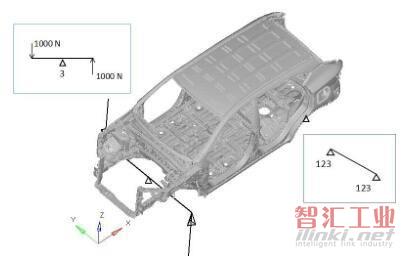

利用OptiStruct求解器計算BIW的扭轉剛度,采用的加載工況和約束條件如圖2所示。

(1)約束條件:后懸安裝點位置約束123自由度,前懸左右安裝點連線中點處約束3自由度;

(2)加載工況:在前懸安裝點連線的兩端施加大小相等方向相反的Z向荷載,大小為1000N,等效于在連線中點處加載2000N·m的力矩。

2.2 BIW扭轉剛度的計算

利用OptiStruct求解器計算BIW的扭轉剛度,采用的加載工況和約束條件如圖2所示。

(1)約束條件:后懸安裝點位置約束123自由度,前懸左右安裝點連線中點處約束3自由度;

(2)加載工況:在前懸安裝點連線的兩端施加大小相等方向相反的Z向荷載,大小為1000N,等效于在連線中點處加載2000N·m的力矩。

3 BIW扭轉剛度的靈敏度分析及優化

3.1 BIW扭轉剛度的靈敏度分析

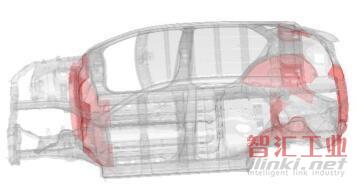

基于BIW扭轉剛度的計算模型,結合前期的經驗分析,文中主要選取了58組零件,其中左右對稱件共41組。以零部件料厚作為設計變量,用OptiStruct求解器分析了扭轉剛度的靈敏度,為后續的車身結構改進和扭轉剛度優化提供理論依據。將58個零件相對扭轉剛度的靈敏度大小進行排序,如圖3所示。由圖可知,在這58個零件中,對扭轉剛度的貢獻量排在前20的零件主要分布在A柱、防火墻、C柱和后圍等區域。為了更直觀地觀察對BIW扭轉剛度貢獻量較大的零件的分布區域,在BIW有限元模型中,用紅色標出了貢獻量排在前10的零件,如圖4所示。從圖4可以看出,防火墻、后輪包、后圍外板、后地板橫梁等零件對扭轉剛度的影響最大。

3.2 BIW扭轉剛度的優化分析

利用OptiStruct進行優化分析,結合靈敏度分析結果,通過調整板厚、增加焊點兩個方法對扭轉剛度進行了優化,得到了三個優化方案。優化前后BIW的扭轉剛度和質量結果如表1所示。

首先,通過改變板厚對BIW扭轉剛度進行了優化分析。以文中的58個零件板厚作為設計變量,控制板厚的變化范圍為初始厚度0.4mm,利用OptiStruct進行尺寸優化,使得BIW的扭轉剛度最大化。結合靈敏度分析結果,對優化方案進行了一定的調整,最后得到兩個可行的優化方案,即方案1和方案2。人工調整方案的思路為:對扭轉剛度貢獻量較大且質量基數較小的零件,增加其板厚,以提升其扭轉剛度,同時對扭轉剛度靈敏度較小且質量基數大的零件,降低其板厚,以平衡優化帶來的質量增加。由表1可知,相比于初始模型,方案1的BIW扭轉剛度增加了10.7%,同時質量減小了5.4Kg;方案2的扭轉剛度增加了14.9%,且質量減小了4.2Kg。方案1和方案2都對扭轉剛度進行了優化,且質量有所降低,而本文側重扭轉剛度的優化,所以選擇方案2為最終的板厚優化方案。

為了進一步優化扭轉剛度,通過靈敏度分析結果,可知后地板橫梁對扭轉剛度的貢獻量較大,所以選擇后地板橫梁作為優化對象。在優化方案2的基礎上,對后地板橫梁中的焊點進行了優化,優化結果如表1中的方案3所示。結果表明,板厚和焊點優化后,相比于初始模型,BIW扭轉剛度增加了16.6%,從14820.7N·m/°增加到17282.7N·m/°,同時質量減小了3.9Kg。

4 分析與結論

本文利用OptiStruct求解器計算了某SUV車型的BIW扭轉剛度值,并對其進行了優化分析,對后續的車型設計具有重要的參考價值。

(1)分析了58個零件的板厚對BIW扭轉剛度的靈敏度,結果表明,在這些部件當中,防火墻、后輪包、后圍外板、后地板橫梁等零件對扭轉剛度的影響最大。

(2)以文中的58個零件的板厚為設計變量,利用OptiStruct進行了尺寸優化。優化后扭轉剛度增加了14.9%,即從14820.7N·m/°增加到17025.7N·m/°,同時質量減小了4.2Kg。

(3)通過板厚和焊點優化后,確定了最終的優化方案,即在質量減小3.9Kg的前提下,扭轉剛度從14820.7N·m/°增加到17282.7N·m/°,增加了16.6%。該優化方案同時實現了BIW扭轉剛度優化和輕量化效果,具有重要的現實意義。

(審核編輯: phoebe)

分享