1 概述

儀表板橫梁是汽車上的一種重要的承載機構,主要安裝汽車儀表,安全氣囊,轉向系統等,汽車在行駛的過程中,本身受到的沖擊振動較大,為了避免儀表板橫梁與車身產生共振作用,必須對設計進行模態分析,

在設計人員在進行產品開發時,會導致零件的局部設計不夠合理,從而導致模型不能滿足模態要求。隨著計算機軟硬件的發展,CAE技術日益成熟,各種仿真方法,例如:有限元法,多體動力學,流體等技術,在現代產品設計中大量應用,在設計工程師完成初步的設計后,可以進行虛擬的產品試驗,檢驗零件強度,剛度等是否達到目標值。如果產品不能滿足要求,則依據分析結果,可以提出優化建議,從而可以大大縮短實物試驗周期,降低成本費用,較好的提高產品的設計質量。

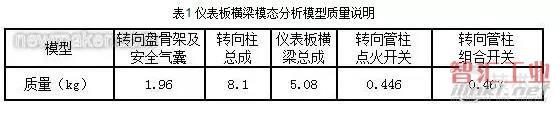

圖1是汽車儀表板橫梁、轉向管柱總成各組成部分。

表1為儀表板橫梁模型中各組成部分質量說明。在儀表板模態分析的過程中,模型的重量對分析結果影響較大,各部分的重量一定要和設計部門提供的重量相符。

2 有限元模型的建立

首先本文模型的建立通過Catia建模后導入有限元分析軟件HyperMesh中,導入的圖形一般要進行修正處理,幾何模型不等于有限元模型,需要對幾何模型進行幾何清理,才能生成準確的有限元模型。本文中轉向系統總成結構比較復雜,在建立模型的過程中,為了保證分析精度和縮短分析時間,采用大小為3*3的尺寸建立二維單元,在此基礎上生成實體單元。轉向盤內部具有的安全氣囊采用質量點的形式模擬。為了提高模態分析的準確性,儀表板橫梁安裝于部分白車身中,在橫梁的兩端和下支架與白車身進行固定。同時,在建立模型的過程中,不同的車型儀表板橫梁周邊連接件也不相同,本文分析的模型中,制動踏板和離合器踏板同時與白車身和橫梁相連。

模型中要保留與轉向機相連的上節臂和下節臂,兩者之間的十字鉸節采用共節的Beam單元模擬,分別要釋放Beam單元兩端的軸向旋轉自由度,采用這種方式模擬可以使模型更加準確。

模型中使用的材料為合金鋼,材料的彈性模量為1.7* E5MPa,泊松比為0.3。

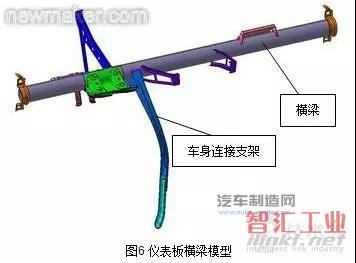

所建立的儀表板橫梁模型如圖2所示。

3 理論依據

儀表板橫梁模態分析主要考慮一階模態頻率,汽車在怠速的過程中,發動機的振動頻率一般和本身的氣缸數和沖程數有關,對于一般4缸4沖程的發動機其怠速頻率可以按以下公式進行計算:

f=2*4*800/60*4=26.7Hz

為了防止儀表板橫梁發生共振,一階模態一般要求要高于怠速模態3Hz左右,即在本文中儀表板橫梁的一階模態要高于30Hz,即可以滿足使用要求。

4 邊界條件的施加

在模態分析的過程中,約束方式和模型的重量對分析結果影響較大,所以,要對模型施加準確的邊界條件。本文截取白車身的部分模型,在模型的邊緣處進行全約束,在下節臂與轉向機連接處為自由狀態。

5 分析計算

通過分析,得出儀表板橫梁帶白車身的模態分析情況,如圖4和圖5所示。

圖中儀表板橫梁的一階模態為29.6Hz,一階振型為垂向擺動,二階振型為水平擺動。為了進一步提升儀表板橫梁的模態,本文對設計方案提出了改進建議。

6 設計優化

儀表板橫梁為圓筒形梁,從分析數據中,可以得出橫梁的厚度對模態的貢獻量較多,本文主要從以下兩個方面提升設計分析數據。一 將儀表板橫梁由之前的厚度1.2mm增加為1.5mm。二 儀表板橫梁與車身連接支架厚度由1.2mm增加為1.5mm。模型如圖6所示。

通過進一步分析得出,改善后的模型模態有所提高,一階模態為31.2Hz,振型為垂向擺動。二階模態為35.5Hz,振型為水平擺動,改善后的模型完全可以滿足使用要求。

(審核編輯: 智匯張瑜)

分享