勁勝精密,這個早些年還尚屬陌生的名字,迅速躥紅為制造業內的明星企業。伴隨著“中國制造2025”的全面啟動,東莞勁勝精密組件股份有限公司(股票代碼300083)已在探索建立“智能工廠”的道路上取得了令人矚目的豐碩成果。

在全球手機精密結構件的制造行業,勁勝精密在過去多年一直居業內之翹首。其客戶包括華為、中興、TCL、OPPO、三星等,產品在全球手機結構件市場占有率達15%以上。2015年7月,勁勝成為國家工信部2015年智能制造首批示范項目的試點企業之一。中國制造業產業智能化升級的模式正在勁勝精密初露端倪。

勁勝的“移動終端金屬加工智能制造新模式”項目被工信部確定為2015智能制造專項項目,也是手機精密組件行業唯一一家試點企業。 2016年勁勝將和創世紀一起組團參加深圳機械展,并在展會上展示整個國家智能制造示范項目。這將是國內展覽會上第一次展現初步成型的實際“智慧工廠”解決方案,想知道未來2025的中國制造什么樣,這場盛會您不容錯過。

(圖:勁勝生產車間)

生產線的革命

近日,深圳機械展SIMM團隊走訪了勁勝。“整個示范車間由200余臺機器人和CNC機床等設備組成,在智能化改造前,這200多臺設備至少需要200人來操作,實現智能化車間后只需要三十幾個人,而且大部分都在控制中心里監控。”勁勝精密總裁辦主任曹豪杰向SIMM介紹到。隨后的深入介紹,讓我們認識到勁勝精密的“機器換人”計劃,遠不是減少人工那么簡單。

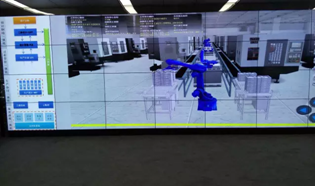

(圖:車間內機器人等智能設備的應用)

在工廠的控制中心,一個擁有信息化、智能化、網絡化和大數據鏈的制造體系呈現在我們面前,曹主任在幾組控制系統前向我們詳細的說明了它們的用處:“我們已經完成整個工廠的物理信息和MES等軟件的互聯互通,實現數據的雙向采集。通過MES系統,把生產所有需要的指令下發給機床,設計上出現任何修改機床也會通過整個網絡實時同步,不管這個工廠是在東莞還是深圳。以前這種修改變更只能靠ECN的紙質變更單來人力執行,相比之下效率提升可想而知。另一方面,車間內的生產情況也會匯總到控制系統,諸如通過設備加工的即時數據完成產品質量監控和分析;根據加工數量通過AGV機器人做物料自動提取;機床運行及刀具狀態的實時監控。運行的、空閑的、報警的,每一臺設備的數據都得到清晰的體現,出現如報警等異常情況,將以處理時間的不同從責任班長到集團總裁逐級通過微信的發送上報。”

通過研究德國工業4.0我們發現,智能制造意味著信息化和工業化深度融合,工業互聯網是支撐智能制造的關鍵基礎設施,它將人、機器、控制系統與信息系統有效連接成為網絡信息系統,通過對工業數據的全面深度感知、實時動態傳輸與高級建模分析,形成智能決策與控制,驅動制造業的智能化發展。以網絡連接與協同為支持,基于數據分析結果,在安全可信的前提下,工業互聯網支撐實現單個機器到生產線、車間、工廠乃至整個工業體系的智能決策和動態優化。觀察與理念相印證,在勁勝,我們欣喜地看到了最接近智能制造概念的工廠。

智能制造的核心:工業大數據

“大數據的理念已經廣為大眾所接受,企業內部在運行中,積累了大量的內部數據,工業大數據給了我們一個看世界的新角度。”隨后,曹主任向我們闡釋了不斷有效挖掘工業數據,開發其價值的重要性。勁勝的智能控制系統以機床主軸電流的運行數據為切入點,得到大量信息。機床通過每天定時的空跑,檢測全系統的穩定性;優化機床運行模式,提高運行效率22.9%;通過主軸電流偏差值進行斷刀管理,刀具損壞后立即終止加工,實現斷刀后自感應、自決策、自執行,使一些因刀具損壞產生的損失零化。這些正切合了工業4.0“自適應、自感應、自調理”的生產模式。

做中國智能整體方案的一流服務商

通過觀察分析我們不難發現,德國“工業4.0”之所以能夠快速推進的一個主要原因在于其擁有西門子、博世等一批具有總體平臺架構開發和創新能力的制造企業,這些企業不僅具有數字化、自動化生產能力和精細化管理能力,而且具有基于軟件的架構開發和創新能力,并能依托自主平臺整合和利用零部件、工業軟件和基礎設施公司的資源和技術。

反觀國內,絕大多數的制造業龍頭企業在軟件平臺開發和架構設計方面的能力仍舊是短板。因此,為打開智能制造的新局面,勁勝精密自2015年8月以來,以收購、參股等方式,分別并入了一家臺資數控機床企業、一家精密自動化科技公司和一家軟件設計公司,已構建集高端數控機床、國產機器人、自動化設備、國產軟件于一體的智能制造產品和服務體系。未來勁勝將著力把傳統制造工廠轉化成智能工廠,逐步從消費電子生產商,向提供軟、硬件設備系統集成總承包服務和整體智能工廠改造解決方案服務商的轉變,從生產型制造向服務型制造轉變。

(審核編輯: 智匯胡妮)

分享