在工業高速發展的今天,為提高生產制造的節拍,保證生產線各環節的協調與合理利用,同時也減少人力成本,打造現代化生產線已成為當務之急。本文以江鈴涂裝車間機運為例,講述如何以PLC為核心,實現機運自動化以及需要注意的要點。

涂裝機運始于焊裝出口,途徑電泳、烘干,烘干之后更換吊具,打密封膠,再換回滑撬運輸進入面漆、打蠟等工藝,其中各個工藝環節設立外觀檢查與返修循環,最后換撬進入總裝結束。

要保證整個系統的安全性,首先在各個工藝鏈的出入口設置急停按鈕盒,面漆工藝段因為易燃、易爆而采用防爆隔離柵代替普通傳感器;其次,除了在硬件上安裝極限開關之外,還在底層通過編寫聯鎖程序,防止操作人員在設備處于非安全狀態時誤操作。

機運系統與工藝機器人的車型信息交互、存儲區車型的排序、返修區域的自動路徑選擇,將是實現自動化的難點。

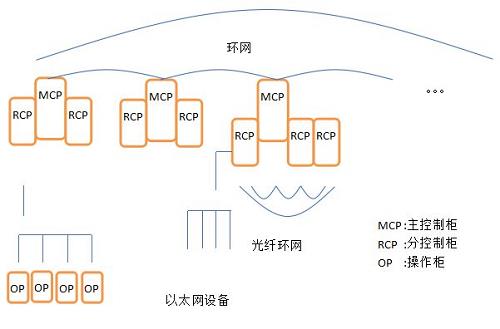

為了合理分配各個控制系統的負荷,同時也使整個系統結構清晰、維護方便,本方案系統電力與網絡采用樹狀結構設計:

該方案將整個系統劃分為若干個區域,每個區域有一個MCP,各配備一臺PLC,MCP再通過光纖網絡連接到本區域的各個RCP,保證了網絡的穩定性,也就是整條生產線的穩定性,最終通過光纖交換機轉為以太網連接到變頻器、遠程IO等設備,同時各種電氣設備包括馬達過載保護開關、繼電器、接觸器等也安裝在每個MCP或者RCP內。

在PLC程序里面,通過安裝在生產線的傳感器來確定臺車的位置,記錄臺車的車型信息,并根據輸送情況實時推送車型信息的記錄,同時為了防止推送出現誤差,還在關鍵工位設立RFID讀寫站,將車型信息通過讀寫頭寫入裝置在臺車上的RFID載碼體內。在機面漆工藝段,再從RFID讀取準確的車型信息遞交給機器人。

本系統共有6個維修間,每個維修間設立一個按鈕盒反饋該維修間是否作業完畢,同時檢查站設置按鈕盒,操作人員通過選擇按鈕來記錄車架的良莠。利用RSLogix編程的靈活性,實現了自動根據車型,檢查站打分情況,存儲區在路徑上的車輛狀況,自動有序地選擇路徑,到達相應的返修間,突破一大難題。

(審核編輯: 智匯工業)

分享