近年國外發展起一套新的超聲波增材制造技術,它采用大功率超聲能量,以金屬箔材作為原材料,利用金屬層與層之間振動摩擦產生的熱量,促進界面間金屬原子相互擴散并形成界面固態物理冶金結合,從而實現金屬帶材逐層疊加的增材制造成形,同時將固結增材過程與數控銑削等減材工藝相結合,實現了超聲波成形與制造一體化的超聲波增材制造技術。與高能束金屬快速成形技術相比,超聲波增材制造技術具有溫度低、無變形、速度快、綠色環保等優點,適合復雜疊層零部件成形、加工一體化智能制造,在航空航天、器裝備、能源、交通等尖端領域有著重要的應用前景。

一、超聲波增材制造技術的發展

1、超聲波金屬焊接的發展

超聲波金屬焊接技術是19 世紀30 年代偶然發現的。當時在做電流點焊電極加超聲波振動試驗時發現不通電流也能進行焊接,因而發展了超聲金屬冷焊技術。雖然超聲波金屬焊接技術的發現比超聲波塑料焊接要早,但目前應用較廣的還是超聲波塑料焊接,這是因為超聲波塑料焊接對于焊頭質量和換能器功率的要求要比金屬焊接低得多。所以,由于受超聲波換能器功率的限制,多年來超聲波焊接技術在金屬焊接領域沒有得到很好的應用和發展,主要局限于金屬點焊、滾焊、線束和封管4個方面。

超聲波增材制造裝備的關鍵是大功率超聲波換能器,美國采用推-挽(push-pull)技術,通過將兩個換能器串聯,成功制造出了9kW 大功率超聲波換能器,推- 挽(push-pull)式超聲波換能器原理如圖1 所示。大功率超聲波換能器的出現使得超聲波焊接技術能夠對一定厚度金屬箔材實現大面積快速固結成形,為超聲波增材制造技術的發展奠定了技術基礎。

2、超聲波固結成形機理

超聲波固結成形技術是采用大功率超聲波能量,以金屬箔材作為原料,利用金屬層與層之間振動摩擦而產生的熱量,促進界面間金屬原子的相互擴散并形成固態冶金結合,從而實現逐層累加的增材制造成形。圖2為超聲波固結原理示意圖,當上層的金屬箔材在超聲波壓頭的驅動下相對于下層箔材高頻振動時,由于摩擦生熱導致箔材之間凸起部分溫度升高,在靜壓力的作用下發生塑性變形,同時處于超聲能場的金屬原子將發生擴散形成界面結合,從而實現金屬逐層增材固結成形制造。將增材快速成形與數控銑削等工藝相結合,形成超聲波固結成形與制造一體化的3D 打印技術。

3、超聲波增材制造技術的優點

與高能束金屬零件快速成形技術相比,超聲波固結成形與制造技術具有以下優點:

(1)原材料是采用一定厚度的普通商用金屬帶材,如鋁帶、銅帶、鈦帶、鋼帶等,而不是特殊的增材制造用金屬粉末,所以原材料來源廣泛,價格低廉。

(2)超聲波固結過程是固態連接成形,溫度低,一般是金屬熔點的25%~50%,因此材料內部的殘余內應力低,結構穩定性好,成形后無須進行去應力退火。

(3)節省能源,所消耗的能量只占傳統成形工藝的5% 左右;不產生任何焊渣、污水、有害氣體等廢物污染,因而是一種節能環保的快速成形與制造方法。

(4)該技術與數控系統相結合,易實現三維復雜形狀零件的疊層制造和數控加工一體化,可制作深槽、空洞、網格、內部蜂巢狀結構,以及形狀復雜的傳統加工技術無法制造的金屬零件,還可根據零件不同部位的工作條件與特殊性能要求實現梯度功能。

(5)超聲波固結不僅可以獲得近100% 的物理冶金界面結合率,且在界面局部區域可發生晶粒再結晶,局部生長納米簇,從而使材料結構性能

提高。此外,固結過程箔材表面氧化膜可以被超聲波擊碎,無需事先對材料進行表面預處理。

(6)該技術不僅可用于金屬基復合材料和結構、金屬泡沫和金屬蜂窩夾芯結構面板的快速鋪設成形和制造,且由于該技術的制造過程是低溫固態物理冶金反應,因而可把功能元器件植入其中,制備出智能結構和零部件。

(7)除了用于大型板狀復雜結構零部件以外,超聲波固結成形裝備還可用于制造疊層封裝材料、疊層復合電極、薄材疊層,并且采用這些材料以及后處理工藝制作出精密電子元器件封裝結構和復雜的疊層薄壁結構件。

二、超聲波增材制造裝備

在研發出大功率超聲波換能器的基礎上,美國首先研發了國際上第一臺利用超聲波能量固結成形的非高能束成形增材制造裝備。該系統單道次固結的金屬箔材寬度達到25mm,實現了超聲波固結從點對點到面對面的拓展。經過10 余年的發展,目前超聲波增材制造裝備已發展到第三代產品。

表1 為美國一、二、三代超聲波增材制造裝備技術指標對比。從總體技術水平來看,第一代產品僅能被稱作為原型機,許多功能并不完善。第二代裝備在第一代的基礎上增加了3 軸CNC 加工系統、自動送料系統并擴大了工作空間,第三代裝備則又進一步擴大了工作空間和焊頭的最大垂直載荷,從而使之具有快速制造大尺寸零部件的能力,第三代超聲波增材制造裝備如圖3 所示。美國第三代超聲波增材制造裝備的工作空間大小已達到(1800×1800×900)mm3,而且加工的材料也從最初的低強度鋁合金擴展到了Cu、316 不銹鋼、 Ni 和Ti-6-4 合金等。

美國研發的具有快速制造能力的超聲波增材制造裝備和技術代表了目前國際超聲波增材成形與制造技術的最高水平,它可以用于金屬疊層復合材料、纖維增強金屬層狀復合材料、疊層智能結構等的快速制造,也可用于深槽、空洞、網格、內部蜂巢狀結構體等形狀復雜的金屬零件的快速成形與制造。由于超聲固結材料、技術和設備的特殊用途及其在軍工領域的應用背景,美國對中國實施嚴格的技術封鎖,禁止有關公司向中國出口超聲波固結設備和技術。

三、超聲波增材制造技術的應用

由于超聲波增材制造技術獨特的低溫制造優點,在制造需嵌入功能性元器件的復合材料和結構時,能夠保證功能元器件不被損壞和失效,因此尤為適合將功能性元器件嵌入制成功能/ 智能材料和結構。同時,其獨特的疊層制造方式,以及增材制造中增材/ 減材相搭配的制造方法,使得超聲波增材制造技術成功地應用于同種、異種金屬層狀復合材料、纖維增強復合材料、梯度功能復合材料與結構、智能材料與結構。此外,超聲波增材制造技術還被應用于電子封裝結構、航空零部件、金屬蜂窩板結構、熱交換器等復雜內腔結構零部件的制造。因此,該技術和裝備在航空航天、國防、能源、交通等尖端支柱領域有著重要的應用前景。下面簡要介紹超聲波增材制造技術在復合材料與結構、零部件等制造中的應用。

1、層狀材料和結構材料

超聲波增材制造技術的應用之一即為層狀材料的疊層堆積制造,可制備出疊層復合材料。無論是對于同種金屬還是異種金屬都能取得理想的固結質量。在層狀材料的制備中,超聲波增材制造技術有著相比其他制備方法更加迅速、節能的優點,并能達到近100% 的界面結合率及良好界面結合強度(圖4 為超聲波固結Ti/Al 異種金屬SEM 掃描圖像)。在金屬間化合物基層狀復合材料的兩步法制備過程中,超聲波固結方法已成功制造出Ti/Al 疊層毛坯,用于后續的燒結制備金屬間化合物基層狀復合材料。

2、纖維增強復合材料

現有的材料技術已經越來越多地由之前的純金屬及合金轉向復合材料的應用研究。雖然復合材料有著許多純材料及合金無法比擬的優點,但相關學者仍在不斷地尋找復合材料的強化機制。以層狀復合材料為例,在基體中埋入SiC 陶瓷纖維或者NiTi 形狀記憶合金纖維,能夠在很大程度上改善原有復合材料的強度和韌性等力學指標以及取得減震降噪等特殊性能,達到材料的強韌化及功能性等目的。采用超聲波增材制造技術制造出的Al2O3 纖維增強鋁基復合材料如圖5(a)所示,碳芯SiC 纖維強化Ti/Al 復合材料如圖5(b)所示。

3、功能/智能材料

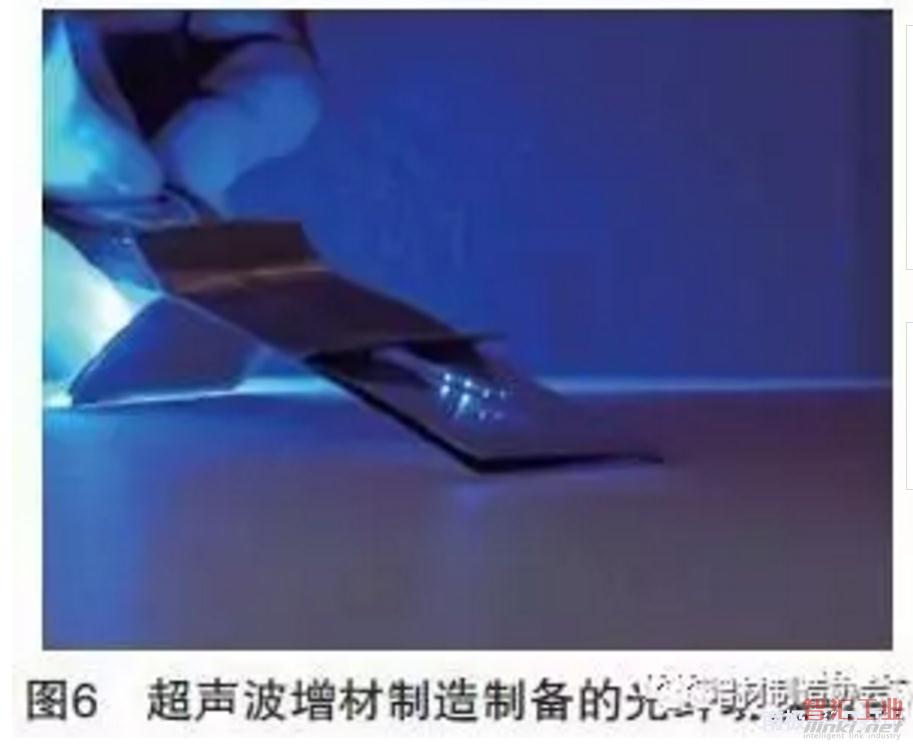

利用超聲波增材制造技術已經成功地在金屬基體中埋入光導纖維、多功能元器件等,從而制造出金屬基功能/ 智能復合材料。在金屬基體中直接植入電子元器件等能夠在很大程度上提高元器件的精密度,并簡化結構,提高空間利用率。同時,超聲波增材制造過程中進行的局部低溫固態物理冶金反應,避免了高能束成形制造時導致植入元器件的失效和增強體性能的劣化問題。試驗表明,采用優化的超聲波增材制造技術,在鋁合金疊層中埋入的光纖沒有出現明顯的變形和破壞,保持了原有的性能。圖6 所示為鋁基體中使用超聲波增材制造方法嵌入光纖材料的功能材料。

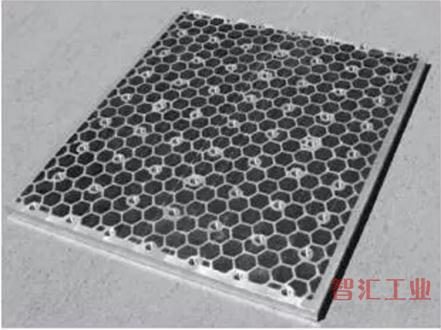

4、金屬蜂窩夾芯板結構

超聲波增材制造技術的另一個應用是金屬蜂窩夾芯板的制造。眾所周知,目前航空航天領域對于新一代的超輕高強材料的需求迫切,復合材料雖然能夠在一定程度上滿足這些需求但還不夠完美,利用超聲波增材制造技術能夠制造出新一代輕質金屬蜂窩夾芯板結構材料,中空蜂窩骨架結構的支撐及表層金屬共同構成的三明治夾心結構優化了強度和密度比,使其擁有優異的力學性能和輕質特性。圖7 所示為超聲波增材制造技術制備出的金屬蜂窩夾芯板。

5、金屬疊層零部件制造

由于超聲波增材制造技術能夠制造出內腔復雜、精確的疊層結構,所以近年來在金屬零部件制造領域中的應用前景漸顯。逐層制造的特點使得很容易設計并制造出獨特的內部結構,可應用于精密電子元器件的封裝(圖8(a)),鋁合金航空零部件(圖8(b))的快速制造和鋁合金微通道熱交換器(圖8(c))等零部件及結構件的制造。

四、結束語

當前,增材制造技術已經從研發轉向產業化應用,數字化增材制造技術在高形狀復雜度、高功能復雜度、低成本和輕量化零件的制造方面發揮著巨大的作用,被認為是現代制造業的一次工業革命,正在向高功能、高性能材料零件直接制造方向發展。作為增材制造技術的一種,超聲波增材制造技術具有諸多技術優點,并可以預見到在多個領域內有很大的發展前景。但對目前而言,超聲波增材制造技術還存在一些不足,如目前的超聲波功率只能對厚度小于0.4mm的鋁箔進行快速成形,對于鈦合金可實施固結的厚度則更小。這是因為當超聲波固結技術應用于較大厚度和較高強度金屬板材時,需要大幅提高超聲波換能器的輸出功率,這給加載系統聲學設計及制造帶來一系列難以解決的問題。所以,如何拓寬超聲波增材制造技術的工藝適用范圍和加工能力,滿足厚度大和強度高金屬板材的增材制造是目前國內外研究的熱點。

超聲波增材制造技術在原有較為初級的超聲波金屬焊接的基礎上經過不斷發展,在技術上突破了對金屬材料焊接應用中焊頭強度和換能器功率的限制,具有能夠固結大尺寸連續材料的能力,并具有了其他傳統制造方法所欠缺的快速精密制造能力。雖然目前超聲波增材制造技術還不及其他幾種高能束增材制造方法完善,但由于其獨特的低溫快速、綠色環保的技術特點,可以預見在未來能夠應用于很多領域,如大型復雜薄壁板狀零部件、連續纖維輕金屬預制帶材、金屬泡沫蜂窩夾芯板材、智能復合材料與結構、復合材料疊層電極等的快速成形和制造。超聲波快速固結成形制造技術必將成為現代先進制造技術的一個不可取代的分支。

(審核編輯: 林靜)

分享