激光微熔覆直寫技術主要用于微電子元器件的制造。該工藝以電子漿料等功能材料作為熔覆材料,采用連續或者脈沖激光輻照,使熔覆材料內部、熔覆層與基材界面發生物理、化學作用,形成所需要的導線、功能元器件或MEMS微結構。

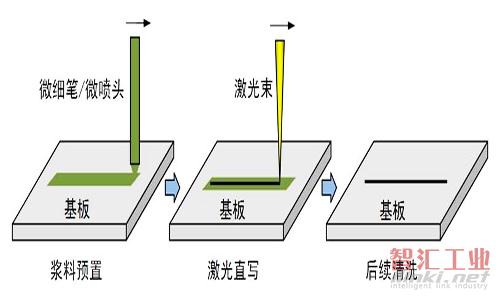

激光微熔覆直寫工藝主要包括三個步驟:漿料預置、激光直寫以及后續清洗。

圖1 激光微熔覆直寫工藝

漿料預置采用微細筆或微噴頭完成。微細筆的工藝原理借鑒了注射成型的原理,把漿料腔內的漿料擠壓出微細筆頭,并以注射式涂覆的方式將漿料直接沉積在基板上,得到預先設計的圖案。微細筆可以滿足高黏度電子漿料的直寫,適合所有商用厚膜電子漿料的使用。目前,微細筆直寫電子漿料最小線寬不超過60μm。微噴頭直寫首先利用負高壓將漿料霧化成細小顆粒,用氣體將其帶出腔體,經泄壓后排出多余氣體,以適當的氣流速度,再通過微噴頭噴射到基片上成膜。微噴直寫適合低黏度電子漿料,直寫最小線寬可達30μm。

將激光頭與微細筆/微噴頭集成到同一臺機床上,可以控制激光按照微細筆/微噴頭直寫的軌跡對預置膜層進行有選擇性的掃描燒結。激光微熔覆電子漿料的過程實質上就是激光與電子漿料的熱耦合過程。電子漿料表面吸收的激光能量在極短的時間內轉化為熱能,并向材料內部傳播。由于激光能量集中,激光光斑中心溫度可高達千攝氏度,該溫度高于漿料中玻璃黏結相的熔點(400~700℃),黏結相首先熔化,發生粘性和塑性流動的同時,潤濕功能相顆粒,使顆粒重新分布,粘結在一起并形成致密結構。激光束與漿料作用的時間極短(一般為0.5~25ms),凝固過程非常快,激光微熔覆電子漿料的過程實質是瞬時液相燒結。

激光掃描后用有機溶劑(如乙醇、丙酮等)清洗掉預置層中未處理的區域,而激光處理過的部分因電子漿料內部組織結構的變化則不能被清洗掉,這樣留下來的部分就形成了所需要的電路圖形。

激光微熔覆直寫技術作為一種新興的激光制造工藝,能夠方便地實現多種材料和多層材料的快速制造,基本不受熔覆材料與基材的限制,所制備電子元器件精度較高,能夠達10μm左右,有望廣泛應用于集成電路、微型傳感器和加熱器、無源電子器件、生物芯片、電子封裝以及低損耗條形光波導等微型器件的柔性制造。

(審核編輯: 智匯胡妮)

分享