激光直寫技術是一種近年來應用廣泛的超精密加工技術。該技術是一種利用強度可變的激光束,在基片表面實施有規則的高精度掃描。在掃描過程中,光刻基片隨載物平臺而運動。因此影響光刻元件的質量取決于載物平臺的定位精度以及運動的穩定性,影響光刻元件的快速性取決于系統的響應度。

基于數字式伺服的運動控制器是超精密定位系統的關鍵。由于數字伺服濾波器是數字式伺服的運動控制器的核心,從而數字伺服濾波器的設計將影響系統的定位精度。

數字伺服濾波器是指系統的閉環控制與調節采用數字技術,所有控制調節實現軟件化。調節器的全部軟件化使控制理論中很多控制思想和手段得以應用。同時利用軟件很容易完成參數的自由化和故障的自診斷功能,使系統控制性能大大提高,從而克服了模擬型閉環伺服系統對微弱信號的信噪難分離、控制精度難提高、容易受機械摩擦和溫度影響,位置環控制產生零點漂移誤差等缺點。

1 伺服控制系統結構及分析

1.1 伺服控制系統結構

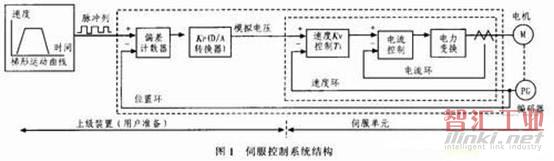

整個伺服控制系統的硬件結構如圖1所示。上級裝置由DSP處理器和D/A轉換模塊組成,伺服單元由安川伺服驅動器組成。整個系統是一個閉環伺服電機控制系統。DSP處理器產生梯形運動曲線的數字脈沖信號,通過設計的數字濾波器,直接驅動D/A轉換器產生模擬電壓,經過伺服單元驅動伺服電機。實際運動中的位置和速度信號由電機反饋給光編碼器,并由光電編碼器產生數字信號,然后傳輸給DSP進行采集處理。

1.2 系統分析

該方案的關鍵是解決電機軸與負載之間的粘性摩擦和外界對電機及變換器的干擾等問題。由于摩擦環和外界干擾的存在,系統的動態及靜態性能受到很大程度的影響,主要表現為低速時出現爬行現象,穩態時有較大的靜差或出現極限環振蕩。為了滿足激光直寫的要求,系統還必須具有響應速度快、定位時間短,穩態精度高等特點。若啟動速度過慢或過沖,停止時間過長,系統則具有很強的振蕩,且噪聲大。

2 數字濾波器的設計

2.1 數字伺服濾波器模型設計

通過大量實驗,對系統進行分析后發現:對位置偏差控制采用PID控制方法可以提高精度和階躍響應;加入速度和加速度前饋補償控制方法可以提高系統的穩態精度;加入摩擦補償可以克服摩擦力的影響。因此,此方案沒計是一種既利用位置誤差進行閉環控制,又利用給定位置信號進行開環的復合控制系統。

則系統控制輸出U(t)=Up(t)+Uva(t)+Uf(t),其中Up(t)為PID控制器,Uva(t)為速度和加速度補償控制器,Uf(t)為摩擦補償控制器。

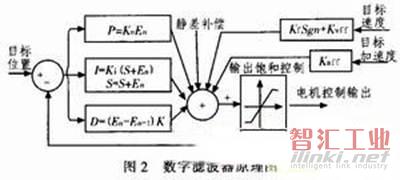

PID伺服濾波器控制規律如圖2所示。

圖2中Kp為比例增益,Ki為積分增益,Kd為微分增益,Kvff為速度前饋增益,Kaff為加速前饋增益,Kf為粘性摩擦系數,En為位置偏差,Vt為t時刻速度,At為t時刻的加速度,輸出的B靜態誤差主要用于補償控制軸受重力的影響。對濾波器輸出對應的模擬量,由輸出的飽和控制器進行限制。

2.2 參數調節

在位置PID調節器中比例增益Kp的大小決定系統的快速性,積分增益Ki的作用是消除系統的靜態誤差。微分增益Kd的作用是增加阻尼,減少振蕩。調節過程是先調節Kp,再調節Ki,然后調節Kd。第1次設定Ki增益時,如果把Ki設定為一非O值將引起突然的“跳躍”。為避免這種情況,需要把積分限(積分部分的飽和控制器)設置為0,Ki設定為期望值,再設置積分限到期望的積分限。這樣就清除了所有以前的積分值,從而使積分從前一個點開始平穩運算。接著調節Kvff,Kaff,從而提高系統的穩態精度。最后調節Kf,從而克服摩擦力的影響。

在啟動階段調節Kvff,Kaff過大會使速度過快而導致位置過沖。在減速階段調節Kvff,Kaff過小,會使定位時間過長。根據最優控制思想,如果系統按照最大加速度啟動,最大速度運動,最大減速度制動,就可以以最短時間無超調地達到協調點。因此,參數調節時應按照啟動,勻速,減速3個階段分別設置。

3 MATLAB設計與仿真

3.1 仿真模塊設計

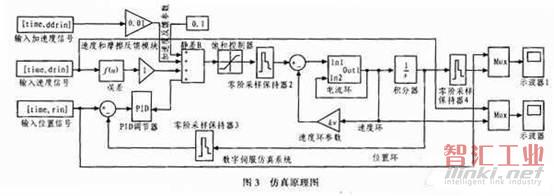

根據設計原理,圖l中的偏差計數模塊就等效為帶前饋補償的PID控制器,并設計成圖2中所對應的部分,并且將D/A轉換器等效設計成離散的數據通過零階保持器;將安川伺服驅動器等效速度環和電流環;輸出的信號采用仿真示波器進行觀察。因此整個伺服三環PID仿真原理如圖3所示。

其中,rin(k)為采樣K時刻的位置輸入信號,為了能模擬實際的效果,將輸入的rin(k)設置為不規則的位置信號,此時輸入指令為正弦疊加信號;drin(k)為采樣K時刻的速度輸入信號;ddrin(k)為采樣K時刻的加速度輸入信號,并且drin(k+1)=(rin(k+1)-rin(k))/ts,ddrin(k+1)=(drin(k+1)-drin(k))/ts。

3.2 仿真波形

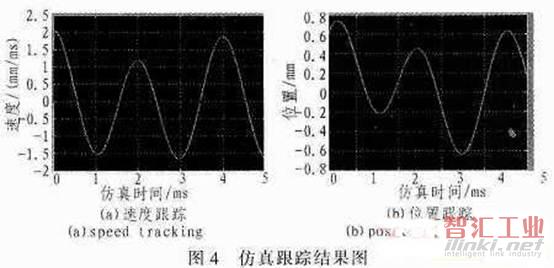

對于高精度的激光直寫,衡量其性能主要取決于速度的穩定、響應度和位置的精確。因此在圖3的仿真中,要根據實際情況,多次調節控制系統參數,并經過分析和對比,從中得到一幅速度穩定、位置精確的跟蹤圖,其仿真波形如圖4所示。

圖4(a)為速度跟蹤結果,設置的速度和實際的速度重合,速度穩定,穩定控制在0.1%內。在0時刻附近出現了速度突然的“跳躍”,是由于沒有調節積分限。因此在實際情況中應先把積分限(飽和控制器)設置為O,Ki設定為期望值,再設置積分限到期望的積分限。

圖4(b)為位置跟蹤結果,輸出的實際位置和設置的目標位置重合。位置定位精確高,精度控制在0.1%內。

仿真結果表明在帶有摩擦條件下,位置跟蹤沒有存在“平頂”現象,速度跟蹤沒有存在“死區”現象。位置跟蹤定位精度高,速度跟蹤穩態精度高。

4 軟件實現

伺服單元模塊由伺服驅動器設計,其參數調節可以在伺服驅動器中設置,詳細參考驅動器用戶手冊。PID數字濾波器+前饋復合控制系統由DSP2812實現。操作流程為:先將PID復合仿真模塊的MATLAB語言生成CCS中的C語言,然后移植到CCS軟件中,并根據PID控制算式原理結合軟件設計流程進行修改。

5 結論

介紹了伺服控制系統結構,針對系統中存在的摩擦環節和實際要求進行分析,然后結合根據控制原理,設計了伺服PID數字濾波器。通過MATLAB仿真驗證該數字濾波器速度穩定;位置跟蹤誤差收斂于零。并從中得到了關于調節控制參數的經驗。最終的實際結果表明,整個系統輸入與輸出時差小于100 Ls;無噪音無振蕩;定位精度誤差控制±1μm范圍內。

(審核編輯: 智匯小新)

分享