汽車(chē)同步帶成型機(jī)伺服控制系統(tǒng)設(shè)計(jì)

點(diǎn)擊:3559

A+ A-

所屬頻道:新聞中心

近幾年以來(lái),在汽車(chē)制造行業(yè)中,汽車(chē)同步帶已成為發(fā)動(dòng)機(jī)必不可少的零部件。汽車(chē)同步帶主要是由一根內(nèi)部具有等間距鋸齒的環(huán)行橡膠皮帶帶動(dòng)齒輪進(jìn)行傳動(dòng)的。同步帶具有齒輪傳動(dòng)、鏈傳動(dòng)和帶傳動(dòng)等多方面的優(yōu)點(diǎn)。隨著國(guó)民經(jīng)濟(jì)的不斷發(fā)展,如何提升原料的利用率和減少污染、提升維修質(zhì)量成為了汽車(chē)生產(chǎn)工業(yè)的主要研究目標(biāo),如:可變氣門(mén)技術(shù)(VVT)和多氣門(mén)(MVES)技術(shù)、發(fā)電/起動(dòng)集成電機(jī)(ISA)等技術(shù)。這些先進(jìn)技術(shù)出現(xiàn)對(duì)汽車(chē)發(fā)動(dòng)機(jī)零部件的參數(shù)要求也相應(yīng)嚴(yán)格,汽車(chē)同步帶作為發(fā)動(dòng)機(jī)的重要組成部件也不例外。尤其從同步帶生產(chǎn)材料方面的不斷發(fā)展和完善,使得汽車(chē)同步帶的應(yīng)用性能得到了很大的提高。

汽車(chē)同步帶是由美國(guó)伊爾公司20世紀(jì)中期發(fā)明的,從此引起世界傳動(dòng)機(jī)構(gòu)的廣泛關(guān)注。20世紀(jì)60年代后期,汽車(chē)制造商通用公司首先在汽車(chē)上應(yīng)用了同步帶,驅(qū)動(dòng)汽車(chē)發(fā)動(dòng)機(jī)上的凸輪。目前,國(guó)外的幾個(gè)知名的汽車(chē)同步帶生產(chǎn)廠家有日本版東、美國(guó)蓋茨(GATES)、德國(guó)的歐皮特、馬牌和力比(EP)同步帶。國(guó)內(nèi)在汽車(chē)同步帶的生產(chǎn)和開(kāi)發(fā)領(lǐng)域起步較晚,在1986年,青島橡膠工業(yè)研究所引進(jìn)了第一條汽車(chē)同步帶生產(chǎn)線,后來(lái),無(wú)錫橡膠廠、洛陽(yáng)橡膠制品廠、浙江余姚等也相繼引進(jìn)了同步帶生產(chǎn)線。目前,我國(guó)汽車(chē)同步帶生產(chǎn)公司主要分布于江浙一帶有幾十家制造商和代理商。

伺服系統(tǒng)作為高性能控制系統(tǒng)的重要組成部分之一,其性能參數(shù)的優(yōu)劣直接對(duì)控制系統(tǒng)的相應(yīng)速度、穩(wěn)定性、可靠性和精度產(chǎn)生影響,機(jī)械、電氣、液壓的有效組合成為目前工業(yè)生產(chǎn)的重要基礎(chǔ)。伺服控制系統(tǒng)在控制系統(tǒng)中主要用于精確地定位或?qū)δ成a(chǎn)流程的反饋控制。在多數(shù)情況下,伺服系統(tǒng)的輸出量是機(jī)械位移量或速度量,伺服控制是使輸出的機(jī)械位移量跟蹤輸入的位移量。伺服系統(tǒng)主要用于按輸入命令運(yùn)行,對(duì)輸入信號(hào)進(jìn)行轉(zhuǎn)換和功率放大等處理,使伺服電機(jī)輸出的位置和速度都可靈活控制。由于伺服電機(jī)具有響應(yīng)速度快,運(yùn)行穩(wěn)定,并且定位準(zhǔn)確的特點(diǎn),目前成為同步帶成型機(jī)普遍的驅(qū)動(dòng)裝置。隨著同步帶成型機(jī)市場(chǎng)對(duì)同步帶精度和生產(chǎn)速度的不斷提升,具有伺服控制的同步帶成型機(jī)將逐漸占領(lǐng)市場(chǎng)。為迎合當(dāng)期的國(guó)際市場(chǎng),一部分同步帶生產(chǎn)廠家在研究國(guó)外的先進(jìn)生產(chǎn)技術(shù)的基礎(chǔ)上開(kāi)始研發(fā)生產(chǎn)自主品牌的同步帶成型機(jī)。

1、同步帶成型機(jī)組成機(jī)構(gòu)與生產(chǎn)流程

1.1同步帶成型機(jī)組成機(jī)構(gòu)

同步帶成型機(jī)設(shè)備主要包括主控系統(tǒng)PLC、Profane觸摸屏、伺服系統(tǒng)和其它執(zhí)行機(jī)構(gòu)等。同步帶的成型長(zhǎng)度根據(jù)齒輪間距離而定,將線繩安裝設(shè)定張力纏繞到模具上,然后將料架上的簾布和膠片裁斷成要求長(zhǎng)度經(jīng)過(guò)貼合,形成同步帶模型。因此,根據(jù)同步帶的成型工藝的要求,同步帶成型機(jī)設(shè)備應(yīng)包含脹縮鼓,頂針,成型鼓,模具,外圈傳遞環(huán),原料供料架,復(fù)合膠等。設(shè)備上的組成部件要求傳動(dòng)速度快,定位準(zhǔn)確,同時(shí),當(dāng)主鼓開(kāi)始工作時(shí),要求相應(yīng)的輔助設(shè)備可同步供料。因此,在設(shè)計(jì)其輔助設(shè)備的驅(qū)動(dòng)系統(tǒng)時(shí)采用伺服電機(jī)控制。因原料供料架、裁斷上的輔助傳動(dòng)要求同步性不是很高,因此,傳動(dòng)機(jī)構(gòu)采用普通電機(jī)進(jìn)行控制。各個(gè)執(zhí)行機(jī)構(gòu)的關(guān)鍵部位有很多限位點(diǎn)和傳感器。另外還有一些氣動(dòng)單元和液壓?jiǎn)卧枰刂啤R慌_(tái)高效的同步帶成型機(jī)應(yīng)滿足制造多種尺寸皮帶,不同規(guī)格的皮帶,可在觸摸屏上對(duì)各種生產(chǎn)工藝參數(shù)進(jìn)行調(diào)整,并對(duì)各種生產(chǎn)工藝參數(shù)進(jìn)行顯示和記錄。

在同步帶成型機(jī)執(zhí)行機(jī)構(gòu)中除了伺服電機(jī)外還有很多的液壓和氣動(dòng)元件,變頻器采用了CAN總線的通訊方式,可通過(guò)一條電纜同時(shí)控制多臺(tái)變頻器,開(kāi)關(guān)閥采用閥島控制,多點(diǎn)傳感器單元,采集多個(gè)編碼器數(shù)據(jù)。采用此設(shè)計(jì)可節(jié)省大量的模擬量輸入輸出和高速計(jì)數(shù)模板,因此價(jià)格上相當(dāng)具有競(jìng)爭(zhēng)力,也節(jié)省了安裝成本。可靠性也得到大大提高。

圖1同步帶成型機(jī)外形圖

1-線繩導(dǎo)開(kāi);2-控制箱;3-PLC控制柜;4-張縮鼓;5-供料機(jī)

1、線繩導(dǎo)開(kāi)

兩組線繩S線繩和Z線繩,通過(guò)線盤(pán)由伺服電機(jī)直接驅(qū)動(dòng)的連接方式。可實(shí)現(xiàn)線繩的放線和收線工作。

2、主軸傳動(dòng)機(jī)構(gòu)

采用直流電機(jī)(18.5KW)作為動(dòng)力源經(jīng)傳動(dòng)皮帶和減速機(jī)驅(qū)動(dòng)張縮鼓轉(zhuǎn)動(dòng),直流電機(jī)采用Parkar的C590直流調(diào)速器進(jìn)行控制。

3、供料機(jī)

供料機(jī)分四個(gè)工位,可同時(shí)擺放四種料。通過(guò)控制三相電機(jī)的正反轉(zhuǎn)實(shí)現(xiàn)工位的切換。

4、排線裝置

排線裝置主要由排線架、伺服電機(jī)、絲杠、導(dǎo)線輪等組成。

5、張力加載裝置

張力的加載主要由張力傳感器、氣缸、導(dǎo)向桿和角度傳感器組成。

1.2同步生產(chǎn)流程

因?yàn)橥綆Ъ闪藥鲃?dòng)和齒輪傳動(dòng)的優(yōu)點(diǎn),所以,目前傳動(dòng)帶產(chǎn)品中同步帶的應(yīng)用較為廣泛。傳動(dòng)帶的成型過(guò)程中,特別是要求較高的同步帶產(chǎn)品,生產(chǎn)設(shè)備直接影響了產(chǎn)品質(zhì)量。假如線繩的張力不能保持恒定,排線不均勻,則無(wú)法保證產(chǎn)品的質(zhì)量。在生產(chǎn)不同規(guī)格的產(chǎn)品時(shí),排線間距應(yīng)方便修改。目前國(guó)內(nèi)廠家大多采用機(jī)械摩擦式張力控制,因其控制精度較低,一直成為影響產(chǎn)品質(zhì)量的瓶頸,而且排線間距要通過(guò)換擋來(lái)實(shí)現(xiàn)操作極不方便。

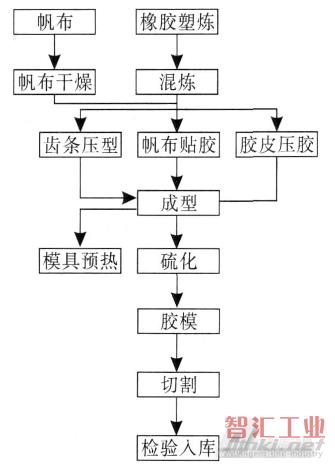

目前同步帶的生產(chǎn)流程中硫化過(guò)程大多采用模壓法完成。成型采用相應(yīng)規(guī)格的單鼓模具在成型機(jī)上成型,成型鼓可直接作為硫化鼓。先將布套套到成型鼓上,然后調(diào)整張力開(kāi)始繞線,待繞線完成后貼上設(shè)定厚度的膠片,最后在兩頭用膠布貼好。硫化時(shí),先將硫化膠套套到成型鼓上然后放入硫化缸。硫化主要分兩步完成,第一步根據(jù)設(shè)定工藝流程使內(nèi)外腔同時(shí)增壓,達(dá)到設(shè)定值時(shí),保持一段時(shí)間,使膠料軟化。第二步保持內(nèi)壓不變,繼續(xù)增大外壓,待硫化結(jié)束后取出成型鼓,進(jìn)行脫模和切割。如圖2所示為同步帶生產(chǎn)工藝流程圖。

圖2同步帶生產(chǎn)工藝流程圖

2、同步帶成型機(jī)工作原理

在觸摸屏上設(shè)置好相應(yīng)的參數(shù)(如:張力大小,排線起點(diǎn),排線終點(diǎn)等),然后點(diǎn)擊成型機(jī)的自動(dòng)啟動(dòng)按鈕,成型機(jī)是經(jīng)直流調(diào)速器帶動(dòng)成型鼓進(jìn)行轉(zhuǎn)動(dòng)的。在主軸電機(jī)上安裝有絕對(duì)值編碼器可實(shí)時(shí)監(jiān)測(cè)到電機(jī)的轉(zhuǎn)速。通過(guò)監(jiān)測(cè)的速度控制縱向伺服電機(jī)轉(zhuǎn)動(dòng),電機(jī)通過(guò)絲杠帶動(dòng)排線架移動(dòng)。當(dāng)主軸速度越快時(shí)縱向的移動(dòng)速度也越快,反正越慢。該系統(tǒng)可有效控制繞線密度和均勻性。

3、控制系統(tǒng)設(shè)計(jì)

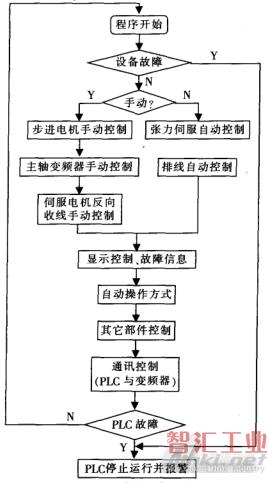

本控制系統(tǒng)采用PLC和觸摸屏相結(jié)合的控制模式。本系統(tǒng)采用三菱PLC采用梯形圖方式進(jìn)行程序編寫(xiě)。程序主要包括電機(jī)手動(dòng)控制功能塊、主軸調(diào)速控制功能塊、自動(dòng)排線控制功能塊、張力控制功能塊、參數(shù)顯示控制與故障指示功能塊和人機(jī)界面信號(hào)交換等六大功能塊組成。組成了整個(gè)PLC程序的邏輯主體。后參數(shù)顯示和人機(jī)界面信號(hào)交換因與具體的運(yùn)動(dòng)控制無(wú)關(guān),只做一些輔助處理。但對(duì)操作方便以及三菱PLC與觸摸屏之間信號(hào)的交換是必不可少的,也是程序設(shè)計(jì)中不可缺的組成部分。如圖3所示為控制系統(tǒng)總體流程圖。

圖3控制系統(tǒng)流程圖

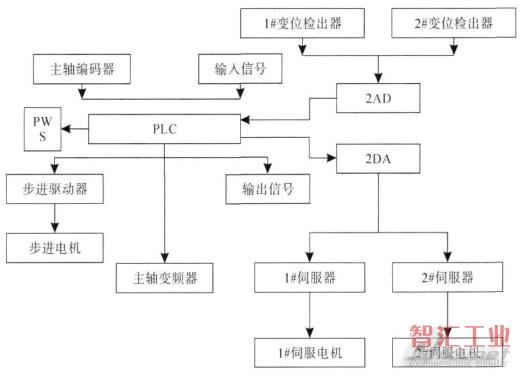

PLC在控制系統(tǒng)中主要完成開(kāi)關(guān)量信號(hào)的輸入輸出和模擬量信號(hào)的采集和輸出,人機(jī)界面則主要用于工藝參數(shù)的修正和設(shè)定、實(shí)時(shí)監(jiān)測(cè)、信息傳輸?shù)取S|摸屏通過(guò)串口總線與PLC進(jìn)行通信,可實(shí)時(shí)讀取和設(shè)置PLC內(nèi)部的參數(shù)。因觸摸屏只是設(shè)定、修改和監(jiān)測(cè)用,所以,當(dāng)觸摸屏出現(xiàn)故障時(shí),不影響成型機(jī)的使用。控制系統(tǒng)的框圖如圖4所示。

圖4控制系統(tǒng)的框圖

成型機(jī)的功能設(shè)置主要包括四個(gè)部分:控制模式選擇、主軸速度設(shè)定、運(yùn)行狀態(tài)監(jiān)測(cè)、收放線功能和張力設(shè)定

1、控制模式選擇

控制模式分為兩種手動(dòng)和自動(dòng)模式。在手動(dòng)模式下,通過(guò)操作面板上的按鈕和開(kāi)關(guān)對(duì)成型機(jī)進(jìn)行控制。在自動(dòng)模式下,可根據(jù)設(shè)定的參數(shù)自動(dòng)完成排線。

2、主軸速度設(shè)定

主軸速度可有用戶自動(dòng)定義。在設(shè)定好主軸速度時(shí),縱軸可根據(jù)主軸上的編碼器采集到的速度進(jìn)行運(yùn)動(dòng),從而保證繞線均勻。可設(shè)定繞線起點(diǎn)、終點(diǎn)和排線間距等。

3、運(yùn)行狀態(tài)監(jiān)測(cè)

可實(shí)時(shí)監(jiān)測(cè)成型機(jī)的運(yùn)行狀態(tài):主軸速度、繞線距離、行程、故障信息與報(bào)警等。

4、收放線功能

控制伺服電機(jī)收線還是放線。

5、張力設(shè)定

張力給定值的設(shè)定和顯示,張力超限報(bào)警控制。

4、結(jié)論

本文對(duì)同步帶成型機(jī)的組成結(jié)構(gòu),成型機(jī)的工作原理以及同步帶的生產(chǎn)工藝分別進(jìn)行介紹,并在此基礎(chǔ)上,為保證繞線張力的恒定和繞線密度的均勻,設(shè)計(jì)了已三菱PLC為核心,以伺服電機(jī)為驅(qū)動(dòng)機(jī)構(gòu)、傳感器檢測(cè)等輔助的伺服系統(tǒng)控制方案。最終經(jīng)實(shí)踐證明,本文所設(shè)計(jì)的控制系統(tǒng)可滿足同步帶生產(chǎn)工藝的要求,并且性能可靠,操作方便。

(審核編輯: 智匯張瑜)

分享