高速加工與傳統切削加工相比,可以實現極小公差和極小步距加工,提高了功效,獲得高質量的表面,簡化了工藝流程,特別在模具制造業、薄壁等零件加工中顯示了極大的優勢。葉輪作為機械傳動裝置零部件,其設計、加工技術在制造行業中一直是個重要課題。由于零件本身的精度和質量要求很高,型面的加工可直接影響到零件的工作性能,借助NX軟件是實現高效編程加工的有效途徑,利用了高速加工技術在提高生產率、減少熱變形、精度、表面質量等方面的獨特優勢。

1 葉輪工藝流程分析

由于葉輪在高速旋轉下工作,對零件動平衡及尺寸精度與形位精度要求很高,因此葉輪零件的技術要求包括尺寸、形狀、位置、粗糙度等幾何方面的高要求,還包括良好表面光順性、力求葉身表面紋理的統一。統一的流水線是最好的表面紋理,它在一定程度上限制了走刀方向及加工的刀路軌跡。

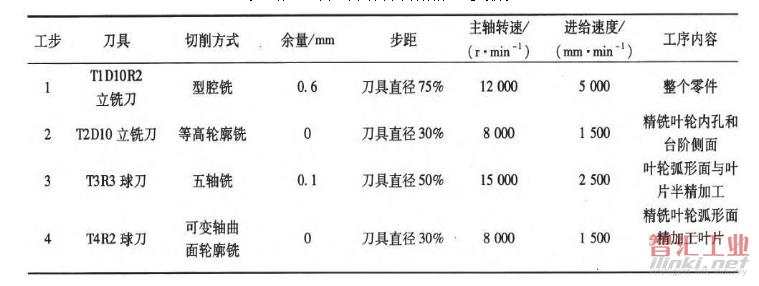

NX軟件加工零件操作流程:葉輪建模→工藝方法→創建程序、幾何體、刀具、方法→創建操作:設置驅動、刀軸、投影矢量、切削參數、非切削移動等→生成刀軌→仿真驗證→后處理→實際加工。基于葉輪工作特點及技術要求分析,葉輪高速加工工藝流程規劃如圖1所示,刀具選用及切削參數見表1。

圖1 葉輪高速加工工藝流程

表1 加工葉輪采用刀具切削加工參數表

2 葉輪加工技術

2.1 葉輪粗加工

型腔銑是大多數復雜零件粗銑加工主要方式,葉輪粗加工可使用3軸的型腔銑切削方式進行。

(1)加工前準備

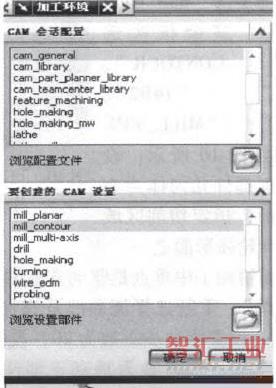

完成葉輪建模后,如圖2所示選擇“mill_contour”型腔銑加工環境;設置毛坯上面中心為加工坐標系;并依次創建表1的4把刀具并命名:

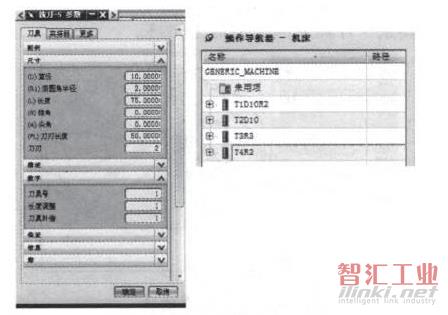

TID10R2、T2D10、T3R3、T4R2,如圖3所示;打開“銑削幾何體”對話框,分別選定毛坯及部件。

圖2 設置型腔粗銑加工環境

圖3 設置5參數刀具

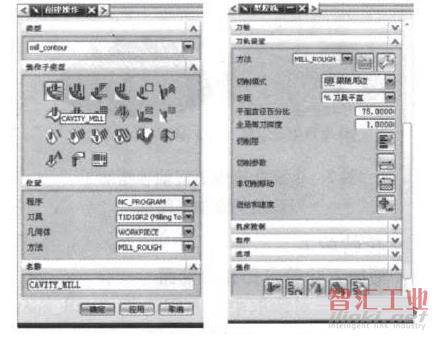

(2)創建型腔銑操作

在“創建操作”對話框中,依次選擇子類型“CAVITY_MILL”、程序“NC_PROGRAM”、刀具“TID10R2”、幾何體“WORKPIECE”、方法“MILL_ROUGH”,參數設置如圖4所示,注意在選擇相關參數時是在前期設置基礎上進行的,需保持一致;刀軌參數為“跟隨周邊”、“%刀具平直”75、“全局每刀深度”1,設置切削參數“策略”為深度優先、選“島清理”、“余量”0.5、“空間范圍”中“毛坯”選擇“使用3D”、“主軸轉速”為12000、“進給率”為5000;最后生成刀軌,確認仿真加工,如圖5所示。

圖4 粗加工操作參數設置

圖5 生成粗加工刀軌及仿真加工結果

2.2 葉輪半精加工

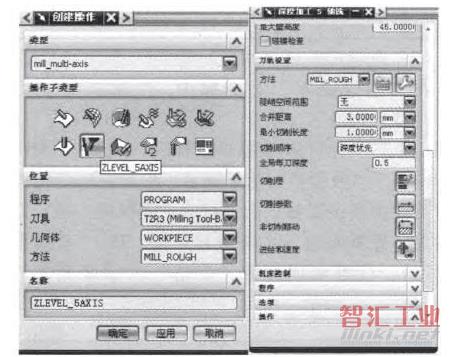

半精加工使用5軸深度加工,“外形輪廓加工”驅動方式,投影矢量為“朝向點”。

在創建操作對話框中需注意選擇“mill_multi_axis”類型,其余選擇“ZLEVL_5AXIS”、“PRO_GRAM”、“I2R3”、“WORKPIECE”、“MILL_ROUGH”,如圖6所示;“指定切削區域”為葉輪弧形面和葉片曲面,選擇刀軸的傾斜方向為“遠離點”,并通過點構造器設置參照點坐標為(0,0,-200),設置“傾斜角”為50,最大壁高為45;設置刀軌中全局每刀深度為0.5,切削順序為“深度優先”,設置切削參數“策略”選項卡,設置“在邊上延伸”,余量為0.1,主軸速度為15000,進給率為2000;最終生成半精加工刀軌,仿真顯示,如圖7所示。

圖6 五軸半精加工操作參數設置

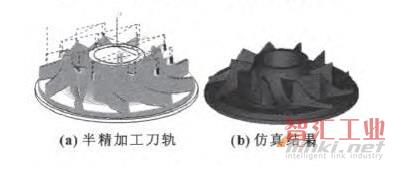

圖7 生成葉輪表面五軸半精加工刀軌及仿真加工結果

2.3 葉輪精加工

2.3.1 精加工葉輪內孔和臺階面

在創建操作對話框中,先需選擇“mill_contour”類型,并依次設置:“ZLEVL_PROFILE”,“PRO_GRAM”、“T3D10”、“WORKPIECE”、“MILL_FINISH”,指定切削區域為內孔表面;在葉輪內孔與臺階面精加工中,需注意加工參數的設置,設置刀軌中全局每刀深度為0.5,所有刀路、半徑為30,步距限制為150,最小拐角0,最大拐角175,“策略”選項卡中,選“在邊上延伸”,設置余量0.1,設置“連接”選項卡:沿部件交叉斜進,傾斜角度30,選擇“在層之間切削”,步距15,選“短距離移動上的進給”為25,步距為15,主軸速度為8000,進給率為1500;最后生成葉輪內孔面精加工刀軌,仿真結果如圖8所示。

圖8 生成葉輪內孔面精加工刀軌及仿真加工結果

在操作導航器中復制孔精加工操作,選擇葉輪的臺階面為操作加工的區域,其余參數不變,最后生成臺階側面的精加工刀路,如圖9所示。

圖9 生成葉輪臺階面精加工刀軌及仿真加工結果

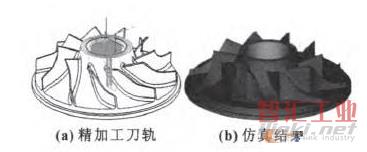

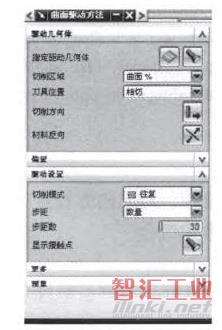

2.3.2 精加工葉輪弧形面

葉輪弧形面需劃分為若干區域來分別切削,此例分為10片葉片,故分成10部分。

在創建操作對話框中,根據表面加工特點選“null_multi_axis”類型,其余依次選“VARIABLE_CONTOUR”,“PROGRAM”、“T4R2”、“MCS_MILL”、“MILL_FINISH”,設置如圖10所示;設置可變軸輪廓部件幾何體為全部葉輪弧形面,指定切削區域為分割后的葉輪弧形面之一。

圖10 可變軸輪廓操作參數設置

在弧形面精加工中重點是驅動方式的選擇,選擇驅動為“流線”,重新選擇流曲線及添加交叉曲線,如圖11所示,設置驅動步距數為20,投影矢量為指定矢量,并選Z軸,刀軸為垂直于部件或驅動體,主軸速度為8000,進給率為1500;最終生成如圖12所示葉輪單片弧形面的精加工刀路,用同樣辦法復制生成其余9片弧形面的精加工軌跡。

圖11 動流線選擇

圖12 生成葉輪單片弧形面的精加工刀路

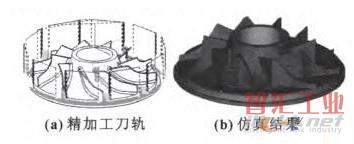

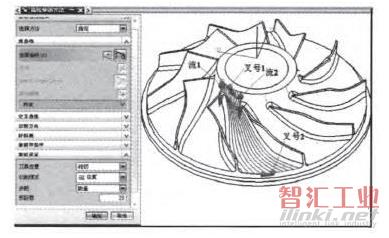

2.3.3 葉片精加工

葉片為復雜曲面,其精加工可使用可變軸曲面輪廓銑的“表面積”驅動方式,且投影矢量垂直于驅動體,刀軸為側刃驅動。在創建操作時,選“mill_multi_axis”類型、刀具使用“T3R2”,指定切削區域選擇為單個葉片的曲面,設置葉片上除倒圓角外的其余3個面為驅動體,注意選擇時須依次選擇,且選擇的面必須依次相連,步距數為30,如圖13所示;并設置投影矢量為垂直于驅動體,側刃驅動體為刀具夾持器的矢量方向,主軸速度為8000,進給率為1500,生成葉輪葉片的精加工刀路如圖14示;同理生成其余9片葉片的精加工軌跡。

圖13 葉片驅動方法設置

圖14 生成葉片的精加工刀路

2.3.4 清角加工

葉片根部倒圓清角加工,可以使用可變曲面輪廓的“流線”驅動方式來操作,部件幾何體和切削區域幾何體換成了單個倒圓角面,流線驅動幾何體保留程序默認的指定,且加工步距數為10,投影矢量選為垂直于驅動體,刀軸為4軸,相對于驅動體,并設置前傾角為5,側傾角為15,生成刀路如圖15所示,注意在創建傾角操作時,選擇幾何體父組對象為MCS_MILL。同理生成其余9條倒圓清角加工刀路,應用同樣方法生成葉片頂面精加工刀路,如圖16所示。葉片頂面的精加工也可使用可變軸輪廓銑的表面積驅動。

圖15 清角精加工刀路

圖16 葉片頂面精加工刀路

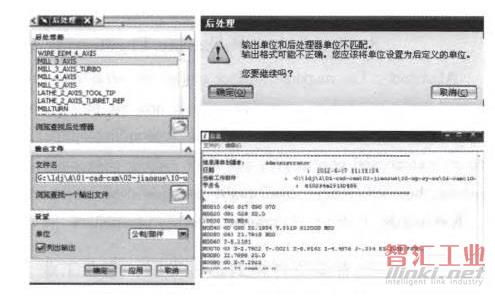

2.4 后處理

高速加工設置完成后,在導航器中分別選擇不同的加工操作,再通過選擇不同后處理器即可輸出程序清單,注意在后處理生成程序清單時,單位選擇“公制/部件”,如圖17所示為生成的型腔粗銑程序清單。

圖17 生成型腔銑程序清單

2.5 數控仿真加工驗證

為了進一步驗證零件的實際加工,在缺乏高速多軸數控機床的條件下,借助于數控仿真軟件進行仿真加工驗證,此處只驗證3軸粗銑操作,輸入程序時需把程序清單的文件格式“ptp”轉換為“cnc”,程序首行“G70”指令改為“G54”,并在程序末尾添加“M05”停機床主軸指令。圖18所示為數控仿真軟件仿真加工結果,仿真加工結果進一步驗證了程序的有效性。

圖18 應用數控仿真軟件3軸粗銑仿真加工結果

3 結論

選取在實際應用中具有典型復雜形狀的葉輪零件進行高速加工設計,詳細介紹了基于NX7.0/CAM模塊操作流程,通過分析其加工工藝流程與參數設計,首先應用三軸粗銑大部分余量,然后應用五軸進行半精加工,最后通過深度輪廓、可變軸輪廓、清角加工等方法對葉輪零件分部進行精加工,實現了基于軟件的快速高效編程,并借助數控仿真加工軟件進行驗證,證實了程序與仿真過程的真實可靠性,可以直接應用于生產實際。

(審核編輯: 智匯胡妮)

分享