0 引言

刀具軌跡的設計是零件數控加工中最重要同時也是研究最為廣泛深入的內容,能否生成有效的刀具軌跡直接決定了加工的可能性、質量與效率,尤其在數控加工技術飛速發展的今天,對刀具軌跡的研究與優化顯得極其重要。當前許多CAD/AM系統都采用了基于特征的設計技術,由于特征包含了設計、制造過程中有關的信息,因此它為實現CAD/CAPP/CAM之間的無縫集成奠定了基礎。在實際應用中。從不同的應用角度可以形成不同的特征模型,而形狀特征是描述零件的最主要特征模型,它是其它特征模型的基礎川。任何一個零件,從其組成結構來看,都可看成為是由多個形狀特征堆積而成,因此,在對零件進行刀具路徑規劃時,可以將特征作為設計單元對零件進行刀具路徑規劃,而每一類特征均可通過一組參數來描述,因此,為了提高設計效率和設計的通用性,本文提出了一種基于特征的參數化刀具軌跡設計技術。

1 基于特征的參數化刀具路徑設計

基于特征的參數化設計,即參數化特征造型,意在將基于特征的設計方法和參數化設計的方法有機的結合起來,以特征為操作單位,并對特征信息參數化.從而使得特征的幾何和拓補信息具有可調整性。體現了設計的高效性。

1.1 特征的定義及分類

特征是組成零件的功能要素,它定義實體零件的拓補結構并描述零件的物理特性,包括零件的面、外形、尺寸和孔、槽、型腔、凸臺的位置及其它特征,我們通常所指的特征主要是指形狀特征,它是一個包含工程含義或意義的幾何原型外形,不是普通的體素,而是一種封裝了各種屬性和功能的功能要素,它具有工程含義的幾何實體,它表達的產品模型兼含語義和形狀兩方面的信息,它攜帶和傳遞有關設計和制造所需要的工程信息,是組成機械零件實體模型的基本單元,體現了產品的功能要素和工程含義,是描述產品信息的集合。新的特征可以由舊的特征繼承得來,并加入所需的新的信息,一般是對形狀特征的擴充。

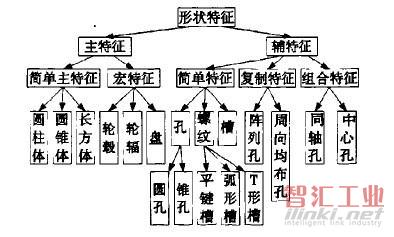

在機械領域進行特征的分類,可以用零件或體素的幾何相似性,兼顧各要素的功能和形狀。進行分組分類處理.提取、制定體素規范和圖素規范。目前尚無統一的特征分類方法,一般來說有形狀特征、材料特征、精度特征、工藝特征等。形狀特征有不同的分類方法,可以將各種槽、凹坑、凸臺、孔、殼、壁等作為形狀特征。對于不同的應用,特征的表現形式也是不同的。建立產品的特征模型,其核心內容是形狀特征的表示與引用。形狀特征最濕著的標志就是:在標準的產品幾何信息模型基礎上,附加了隱式的制造或工藝等語義信息。因此特征的研究很多事集中在形狀特征上,這里僅介紹形狀特征的分類。根據形狀特征在零件中所發揮的作用不同,可以分為主形狀特征和輔助形狀特征,如圖1所示特征簡單分類。

圖1 零件形狀特征的分類

1.2 特征參數

特征的參數一旦確定,特征的形狀也就確定了,所以也就給我們實現參數化的方法。對于常見的形狀特征來說,槽所具有的特征包括長、寬、高、深度、壁厚以及倒角等,這些參數一旦確立槽也就確定了;同樣的道理。對于孔來說,它的參數包括圓的半徑和孔的深度等;曲面的參數包括各控制頂點及相應權因子和頂點向量等。特征及其對應參數如表1所示。

1.3 刀具路徑參數化設計與軌跡的生成

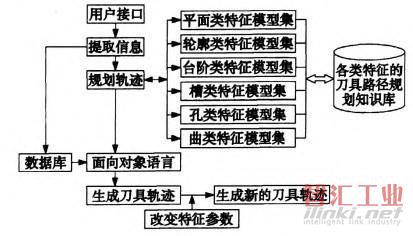

當將特征分類后,分別為每類特征設計其刀具軌跡,對于不同的特征采用不同的刀具軌跡規劃方法。在實際加工中,某些制造特征常常需要經過多道工步加工,因此在進行這些特征刀具軌跡規劃之前,要分析每類特征數控加工時的工藝特點,例如對于平面類、曲面類、孔類等規則的制造特征,它們的粗加工與精加工的走刀軌跡相似,僅刀具半徑補償值、長度補償值或某個進刀方向的尺寸有所不同,在設計它們的走刀軌跡模型時,是以特征的精加工輪廓尺寸來進行規劃的,即它們粗加工、精加工刀具軌跡都是通過該特征的精加工走刀軌跡模型自動產生的。例如對曲面來說,曲面用曲線離散化,就生成了刀觸軌跡曲線。在刀觸軌跡曲線任意一點r(uc,vc)上進行刀具補償后,刀觸軌跡曲線就生成了刀具軌跡曲線,在這里我們以球頭銑刀為例進行曲面加工,并設銑刀半徑為R,為保證加工的表面質量,應從工件的邊界外進刀和退刀,所以在刀觸軌跡曲線任意一點上加上刀具半徑后,就生成了刀具軌跡刀位點:(uc,vc)=r(uc,vc)+R·n(uc,vc)式中n(uc,vc)為點r(uc,vc)處的單位法矢量;而對于臺階、槽等特征來說,由于其粗加工的目的主要是去除實體上的多余材料,以初步形成制造特征的幾何輪廓,而精加工是在形成的幾何輪廓上進行,所以其粗、精加工的走刀軌跡有所不同,則對于這類特征,分別設計了其粗、精加工的走刀軌跡模型。在生成每個特征的走刀軌跡模型時,采用的一般原則是:在保證零件加工精度和表面粗糙度的前提下,縮短進給路線,減少空行程,使得刀具路徑最短,加工效率最高。例如,對于平面、臺階類等規則類特征,其走刀軌跡之間采用往復式雙向的行切法,并盡量減少相鄰走刀軌跡之間的重復搭接量;對于槽,采用行切和環切相結合的方式走刀。圖2是數控加工中基于特征的刀具路徑參數化設計流程圖。在人機交互模式下,以面向對象的開發環境為基礎,通過借助特征數據庫中的參數和特征刀具路徑規劃知識庫來實現刀具軌跡的生成,最后通過改變特征參數來驗證參數化設計的有效性、高效性及合理性。

圖2刀具路徑參數化設計流程圈

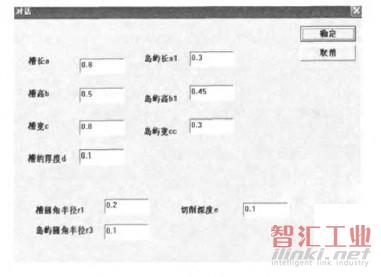

以槽為例簡單敘述圖3所示刀具路徑參數化設計流程,由用戶獲得槽的各個參數(長、寬、高及圓角半徑)和刀具半徑,并把它們儲存在對應的數據庫中;借助槽的刀具路徑規劃知識庫來規劃槽的刀具路徑,最后在面向對象語言的平臺上結合之前數據庫中的參數繪制出槽來,同時也實現其數控加工的走刀軌跡,為了驗證參數化的靈活性和高效性,可以通過改變槽的參數獲得不同的槽,也獲得不同的走刀軌跡。

圖3槽參數界面

2 實例驗證

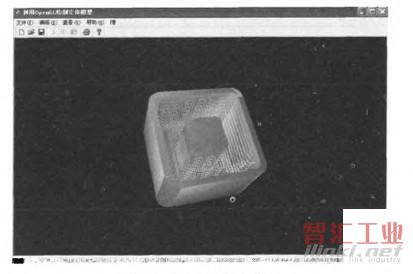

本文以帶規則島嶼的槽為例來實現其刀具軌跡的參數化設計,采用統一的壁厚,刀具軌跡選擇等參數步長和等距偏置的方法來實現,采用環切和行切相結合的走刀方式。上文已經敘述了槽的各個參數,此外本例還有規則島嶼的長、寬、高及圓角等參數,為適應一般性把島嶼圓角和兩邊長聯系起來。當規則島嶼的長a,寬b和島嶼圓角半徑滿足關系2r=a=b時,島嶼就變成圓柱形狀了,這又體現了本文參數化設計的優越性和高效性。另外數控加工刀具軌跡中還需確定兩相鄰切削行刀具軌跡或刀具接觸點路徑之間的距離,也就是走刀行距和切削深度。行距的大小是影響曲面加工質量和效率的重要因素,行距過小將使加工時間成倍增加,同時還導致零件程序的膨脹;行距過大則表面殘余高度增大,后續處理工作量加大,整體效率降低,因此,為了既滿足加工精度和表面粗糙度的要求,又要有較高的生成效率,應確定合適的加工方案以使在滿足殘余高度要求的前提下使走刀行距盡可能大。在本文中讓走刀行距與刀具半徑相關聯,通過改變刀具半徑或它們的關聯關系來調整刀具行距以達到最佳效果。切削深度主要受機床、工件和刀具剛度限制,在剛度允許的情況下,盡可能加大切削深度,以減少走刀次數,提高加工效率。本例把槽分為四個區域分辨對其進行刀具軌跡的規劃,帶島嶼的槽(也是帶島嶼的型腔)刀具軌跡的規劃方法見相關文獻,刀具軌跡規劃后的工作,就是首先在走刀行距確定后,對第一層的四個區域逐個實現其刀具的走刀軌跡,最后把它們各個獨立區域的刀具軌跡連接起來,待切削深度確定后對四個區域逐層加工,直到完成數控加工。在人機交互模式下,通過修改參數數據來實現不同尺寸和類型的槽的刀具軌跡。圖3、圖4就是在Visual C++環境下結合OpenGL三維繪圖語言實現的刀具路徑的參數化設計的界面和仿真圖形。可以通過改變參數來改變槽和島嶼的幾何形狀和刀具軌跡。該仿真系統是采用Visual C++和OpenGL進行設計的,采用Visual c++構建了仿真系統框架結構,并為OpenGL提供了運行環境,OpenGL進行幾何建模,實現了刀具軌跡的仿真,檢驗了刀具工件的合理性與正確性。

圖4生成刀具軌跡

3 結束語

長期以來,基于特征的設計被廣泛關注,人們把目光注視在了基于特征與參數化相結合的方法上。在分析了特征及參數設計的思想下,提出了一種基于特征與參數設計相結合的方法進行刀具軌跡的規劃,通過仿真技術驗證了其合理性和有效性。

(審核編輯: 智匯小新)

分享