在數控加工過程中為了驗證程序的正確性,過去多采用木模或塑料模進行試切加工,此種方法效率低又浪費材料。用數控仿真方法來檢驗是近幾年發展起來的新技術,它具有降低制造成本、縮短設計制造周期、快速直觀、省時省力的優點,它使操作者通過圖形顯示預先檢測誤差,進行刀具的干涉和碰撞檢查。本文主要介紹數控凸輪軸磨床加工過程的仿真軟件設計。

1 仿真軟件的系統實現

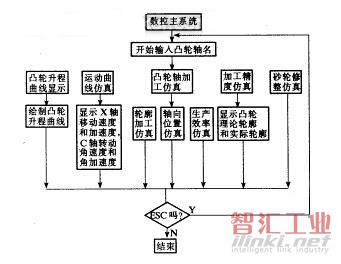

數控凸輪軸加工過程不需進行數控編程,由計算機直接控制,其仿真的關鍵技術就是用圖形動態直觀地顯示凸輪輪廓的形成過程和機床的加工效率。為了實現數控凸輪軸加工過程的仿真,系統采用了二維圖形技術。在功能上主要包括凸輪升程曲線的顯示、加工過程中運動曲線的仿真、凸輪軸加工過程仿真、加工精度仿真、砂輪修整仿真和生產效率仿真等部分。系統的框圖如圖1。

該軟件采用TurboC2.0編寫,可在DOS5.0以上的486微機上運行。

在凸輪軸加工仿真窗口中,把整個顯示屏幕分為3個窗口,主窗口占屏幕左半部,用于顯示加工過程,屏幕右側被分為上下兩個窗口,分別顯示凸輪加工過程中的動態信息,以幫助操作者了解數控加工所處的狀態。如:凸輪軸的轉角、砂輪架與凸輪中心的距離、凸輪軸的轉速、砂輪架的移動速度、砂輪轉速、砂輪直徑、磨削余量、當前加工時間、凸輪的極徑誤差等。

2 系統的菜單結構

數控凸輪軸磨床的仿真系統采用菜單式驅動。主菜單提供了7個選項:凸輪升程曲線顯示、運動曲線仿真顯示、凸輪軸加工過程仿真、反轉法生成凸輪、加工精度仿真、砂輪修整仿真和返回數控系統。

凸輪升程曲線顯示及加工運動曲線的仿真

對于數控凸輪軸磨床而言,凸輪的升程表是由用戶輸入的或保存在系統的數據文件庫內,通過調用該模塊,系統打開文件庫用圖形方式顯示出凸輪的升程曲線,供用戶和操作者觀察,以驗證升程表的正確與否。

按照凸輪升程表數據文件及其從動件類型,考慮加工過程中的加工余量、修整后砂輪半徑的變化、加工時恒線速控制等因素,利用X-C聯動坐標的數學模型計算出各種型值點的C軸轉動角速度及角加速度、X軸移動的移動速度和移動加速度,采取逐點讀取數值逐點繪圖的方式顯示在計算機屏幕上,并存儲在相應的文件內。這樣通過觀察曲線的平滑性及連續性,對加工過程中可能出現的振動、沖擊及出現的時間與部位進行預測,評估機床的動力學特性及沖擊的大小,便于設計機床的運動部件。

凸輪加工過程仿真

凸輪加工過程仿真是仿真的重要內容。用戶通過該窗口觀察凸輪加工的全過程。工作過程如下:前后頂尖將凸輪夾緊,工作臺沿Z軸移動對刀,凸輪軸旋轉對刀,砂輪快進,凸輪輪廓加工開始。當一個凸輪加工完后,砂輪快退,工作臺沿Z軸移動,開始下一個加工循環。在仿真加工過程中,為了便于觀察加工時的各個部位,系統可以在凸輪加工時在機床上的軸向位置仿真窗口、生產效率仿真窗口和凸輪輪廓仿真加工窗口三個窗口間進行切換。在圖形顯示的同動態地顯示加工時的各個參數、加工所需的時間,以驗證加工時的生產效率是否達到要求。如圖2為加工汽車凸輪軸時的凸輪輪廓加工仿真結果。

在圖形繪制過程中采用了畫—擦的計算機動畫技術。凸輪軸、砂輪、頂尖等分別用不同的顏色繪制,使圖形清晰、美觀。

圖2 凸輪磨削加工示意圖

加工精度仿真

加工精度是數控凸輪軸磨床的核心指標。在仿真軟件系統中設有專門模塊進行精度分析。在數控加工過程中,影響凸輪輪廓精度的誤差有很多因素,其中主要有數學模型誤差和插值誤差。為了分析加工后凸輪的輪廓精度,把凸輪的理論輪廓與疊加了計算誤差和插值誤差的磨削加工后的凸輪輪廓進行比較,并給出一個分析報告。如圖3為加工一個汽車用凸輪軸的加工精度仿真。

圖3 磨削加工后的凸輪輪廊與理論廊的比較

砂輪修整仿真

數控凸輪軸的砂輪修整包括五個過程:1)砂輪后退;2)工作臺沿Z軸移動;3)對刀、砂輪快進、工進、按修整量修整;4)修整時沿Z軸的往復移動;5)修整完畢,恢復原位。通過砂輪修整仿真,可以直觀地看到砂輪修整時是否干涉、碰撞,以及修整時所需的時間,為選擇砂輪的尺寸、砂輪的修整量提供依據。

為了滿足用戶的需要,系統設有熱鍵可以進行窗口的快速切換。在仿真加工窗口,用戶通過菜單及功能鍵F1可以在輪廓仿真、生產效率仿真等窗口間進行切換。同時運用畫—擦動畫技術,以不同的顏色定義砂輪軸、砂輪、砂輪修整器及機床頂尖,使仿真結果直觀清晰。

3 結論

數控凸輪軸磨床加工過程仿真系統的開發,能快速、直觀地使操作者觀察到凸輪加工過程,節約了設計和制造成本,縮短了試制周期,具有較好的經濟效益。

(審核編輯: 智匯胡妮)

分享