1 葉輪零件分析廈創建

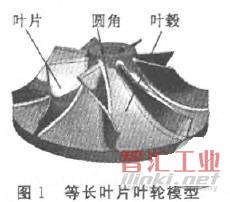

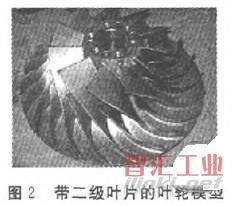

葉輪的建模可分為輪轂曲面(Hub)以及葉片曲面(Blade)兩部分。葉輪類零件構成的一般形式是若干組葉片均勻分布在輪教的曲面上。一組葉片中可能只有一個葉片,也可能有若干個葉片。前一種情況的葉片分布稱為等長葉片(或一級葉片),其葉輪模型如圖1所示;后一種葉片形式主要指含有小葉片,一般稱為交錯葉片(或二級葉片),如圖2所示。

一般先創建截面線,然后再通過截面線(through curves)進行葉片的曲面造型。輪轂的刨建較為簡單,在草圖方式下創建截面線串,再通過旋轉(Revolve)命令創建輪轂回轉體。葉輪的創建過程如圖3所示。

2 葉輪加工工藝準備

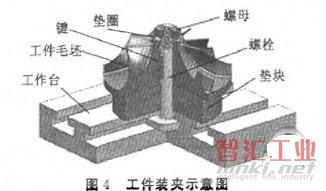

采用立式五軸聰動高速加工中心,HSK高速刀柄、整體硬質合金涂層刀具。葉輪毛坯材料采用鋁合金(LD80)鍛件,葉輪銑削毛坯可先在數控車床上加工至指定形狀和大小。對于葉輪這樣的復雜型面.手工方法無法確定精度,主要采用三坐標測量機進行型面數據檢測。把采集到的數據與幾何建模實體進行比較來檢測加工精度。使用螺栓螺母將工件裝央在工作臺的T型槽上,為鞋免刀具與工作臺碰撞,在工件與工作臺間楚一圓形墊塊,工件裝夾示意圖如圖4所示。

3 加工刀路參數設置

3.1 創建加工坐標系和毛坯

首先使用UG創建葉輪零件及其毛坯的實體模型。進人到加工環境.選擇。創建幾何體”工具,幾何體的類型選“nailLmulti blade”。設置銑削幾何體參數,“指定部件”為葉輪實體,“指定毛坯”為毛坯實體。加工坐標系原點位于零件頂部中心。

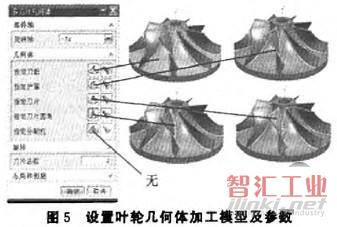

3.2 設置葉輪幾何體加工模型度參數

分別指定刀轂、護罩、刀片及刀片圓角,如圖5所示,其中,對話框中的“分剖機”是指葉輪的“二級葉片”,該實例中因投有二級葉片,所以無需指定。設置葉輪“刀片總效”為8。

3.3 創建刀具

在機床視圖中創建兩把球形銑刀,分別命名為DIOR5和D6R3。其中,D10R5球刀半徑為5,用于粗加工;D6R3球刀半徑為3,用于精加工。

3.4 創建粗加工度刀路設置

創建粗加工操作,操作類型為“mill_multi_blade”。操作子類型為“MuLTLBLADE_ROuGH”,刀具選D10R5球刀,加工幾何體“MULTI_BLADE_GEOM”,如圖6所示。設置加工刀路.粗加工余量為0.6 mm。設置刀距為刀具直徑的30%,層深為刀具直徑的20%。

3.5 創建“葉轂”、葉片底部“圓角”精加工及刀路設置

創建“葉轂”精加工操作.操作類型為“mill_multi_blade”,操作子類型為“HUB_FINISH”,刀具選D6R3球刀,加工幾何體對象。MULTI_BLADE_GEOM”,如圖7所示。設置工刀路,精加工余量為0。設胃“刀距”參數為刀具直徑的15%。

3.6 創建“葉片”的精加工及刀路設置

創建“葉片”精加工操作,操作類型“mill_multi_blade”,操作子類型為“BLADE_FINISH”.刀具選D6R3球刀.加工幾何體對象“MULTI_BLADE_GEOM”.設置加工刀路,精加工余量為0。設置“層深”參數為刀具直徑的15%。“葉片”精加工的刀路包括了對葉片底部“圓角”的精加工,如圖8所示。

3.7 編輯加工程序

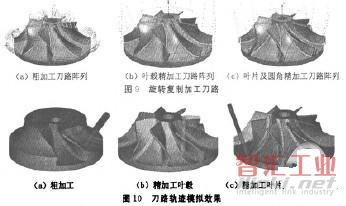

使用旋轉復制加工的功能,生成其余葉片的粗加工和精加工程序。

選中所要復制的刀路,右鍵快捷菜單中選取“對象”·“變換”,設置旋轉中心軸為+Z軸.過坐標原點,間隔角度45。,復制7個。分別生成粗加工、葉轂精加工和葉輪精加工的刀路復制陣列。刀路復翩結果如圖9所示。

3.8 加工刀路軌跡模擬

葉輪的加工完成共用了3個步驟(省略了半精加工過程):1.用D10R5的球刀粗加工去料;2.用D6R3的球刀精加工葉轂;3.用D6R3的球刀精加工葉片及葉片底部圓角。其刀路軌跡模擬效果如圖10所示。

4 結束語

在葉輪加工模塊出現后,使用UG的葉輪加工模塊來生成葉輪的加工刀路,特別是開粗刀路,大大提高了葉輪的加工編程速度,提高了效率。

(審核編輯: 智匯小新)

分享