日前,愛卡汽車編輯對一汽-大眾成都工廠進行了參觀,一汽-大眾汽車有限公司成都分公司(內部名稱為“轎車三廠”)成立于2009年5月8日,是一汽-大眾公司在成都的整車制造基地,是一汽集團西南發展戰略的重要組成部分。分公司位于成都經濟技術開發區,占地總面積2000畝,即130余萬平方米,分公司現有正式員工9000余名。

成都轎車項目分一二三期分步實施。2011年10月13日成都轎車項目一、二期正式建成投產。一、二期占地81萬平方米,興建了技術領先的沖壓、焊裝、涂裝、總裝全套的四大工藝,并大量應用了國內甚至國際領先的生產工藝和設備,整體自動化率達到了60%以上。

成都轎車項目三期工程于2011年7月16日正式開工建設。三期興建了沖壓、焊裝、涂裝和總裝四大生產線。2013年1月16日全面建成投產。

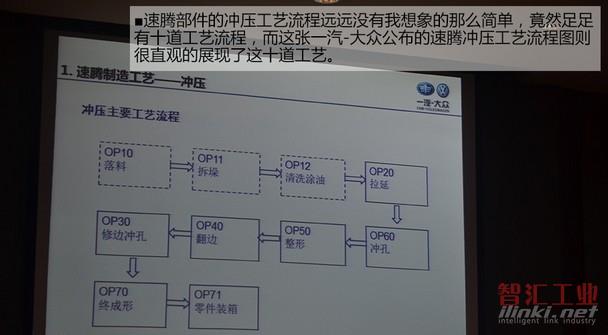

車間現為“5+1”設備布局——5條自動化生產線+1條開卷落料線。310/320/340/350線均為米勒.萬家頓制造。其中:310/320/350線同是8100噸大線,均為6序,頭臺壓機公稱壓力2100噸,后續五臺壓機公稱壓力1200噸;340線為5200噸小線,共有5序,頭臺壓機公稱壓力2000噸,后續四臺壓機公稱壓力800噸。可實現最大整線生產節拍15次/分鐘,全封閉,全自動化。

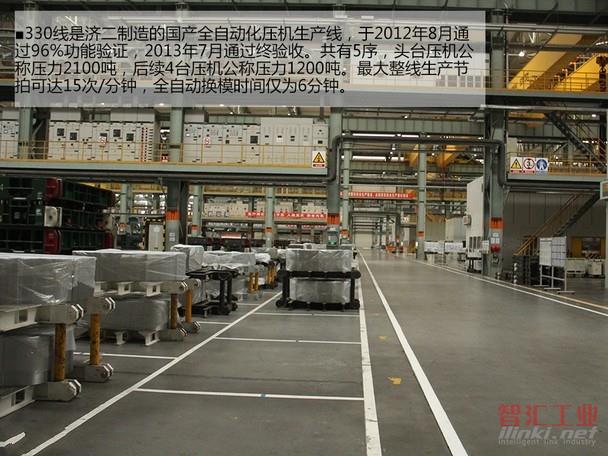

330線是濟二制造的國產全自動化壓機生產線,于2012年8月通過96%功能驗證,2013年7月通過終驗收。共有5序,頭臺壓機公稱壓力2100噸,后續4臺壓機公稱壓力1200噸。最大整線生產節拍可達15次/分鐘,全自動換模時間僅為6分鐘。

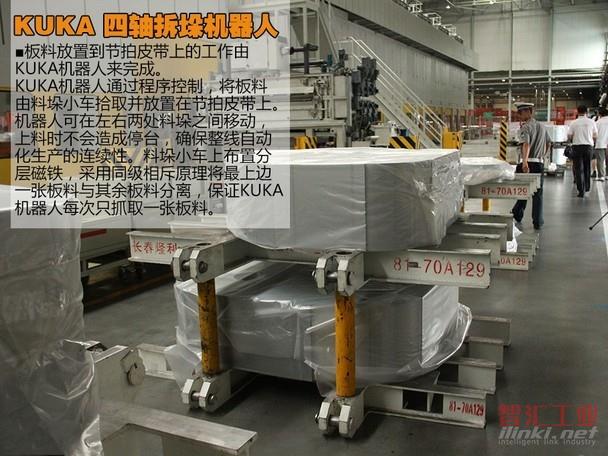

開卷落料線由德國舒勒公司制造,目前負責全新捷達車型沖壓件板料的落料生產,于2013年9月通過96%功能驗證,在2014年5月通過終驗收。壓機總壓力為800噸,最大生產節拍可達105次/分鐘,最大擺剪角度達到±30°。KUKA 四軸拆垛機器人位于生產線的前端。KUKA機器人通過程序控制,將板料由料垛小車拾取并放置在節拍皮帶上。機器人可在左右兩處料垛之間移動,上料時不會造成停臺,確保整線自動化生產的連續性。

焊裝車間一二三期工程共占地11.7萬平方米,分為南北兩個區域,南區為NCS(速騰)區域,北區為JETTA NF區域,中間由一條物流通道隔開。目前有員工4000人左右,實行雙班生產,每日總產量1800臺。

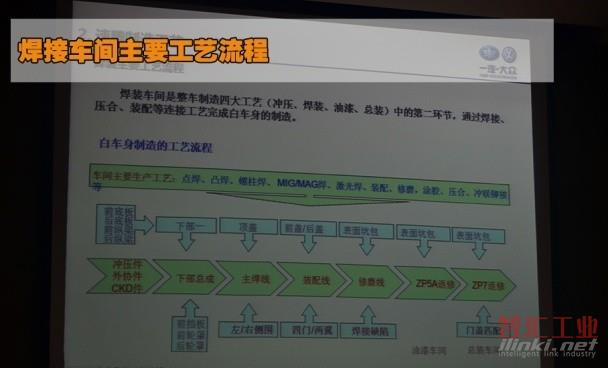

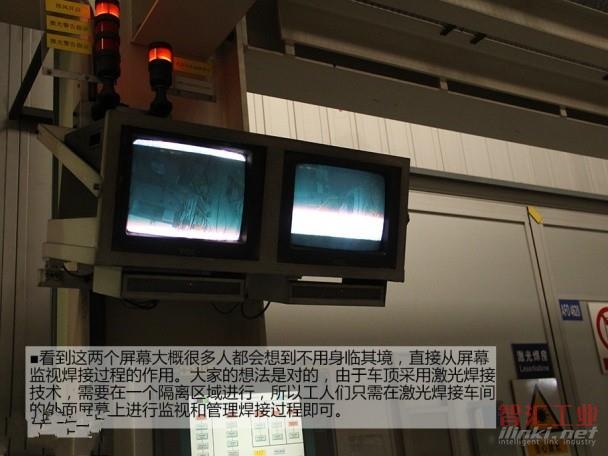

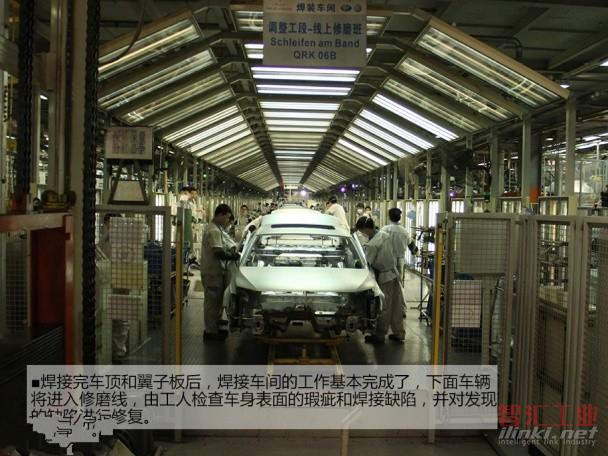

焊裝車間目前總共有一體化焊鉗895套,機器人670臺,無論是設備的數量還是設備的先進程度,焊裝車間都處于國內一流的水平。車間通過機器人點焊、激光焊、螺柱焊、MIG焊、MAG焊、自動涂膠、TOX鉚接等先進的工序和工藝,確保了我們所有大眾車白車身的精確性、可靠性和安全性。

側圍B柱和頂部橫梁采用全球著名汽車零部件企業—海斯坦普公司提供的熱成型鋼板,它的拉伸強度可以達到1500Mpa,屈服強度為1200Mpa,其硬度僅次于陶瓷,又具有鋼材的韌性,這就為駕駛者和乘客提供了空前的安全保障,并能夠很順利的達到U—NCAP碰撞5星級要求。

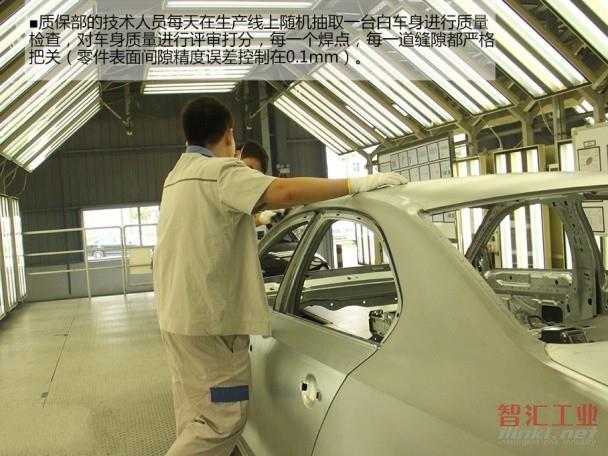

德國大眾PTA設計的康采恩框架,是目前大眾集團采用的一種新型柔性化生產技術,通過快速的,可變的合成夾具設計,實現了多種車型混線。質保部的技術人員每天在生產線上隨機抽取一臺白車身進行質量檢查,以比最挑剔的用戶還要苛刻的眼光對車身質量進行評審打分,精細到每一個焊點,每一道縫隙都嚴格把關(零件表面間隙精度誤差控制在0.1mm),以此對生產車間的工作質量進行監控。

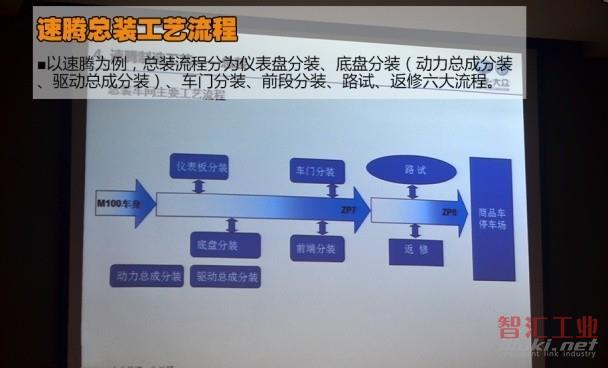

一汽-大眾轎車三廠總裝車間共分為三期工程建設,分為東、西工廠進行生產。 其中1、2期東工廠建筑面積8.9萬平方米,2009年5月開始建設,2011年10建成投產,設計產能達35萬輛,目前生產節拍為60S,日產量在1200臺左右;三期工程西工廠于2011年7月開始建設,在2013年2月正式投產,建筑面積9.3萬平方米,近期設計產能在15萬輛,遠期產能可達到30萬輛,現階段生產節拍為98S,日產量在610臺左右。

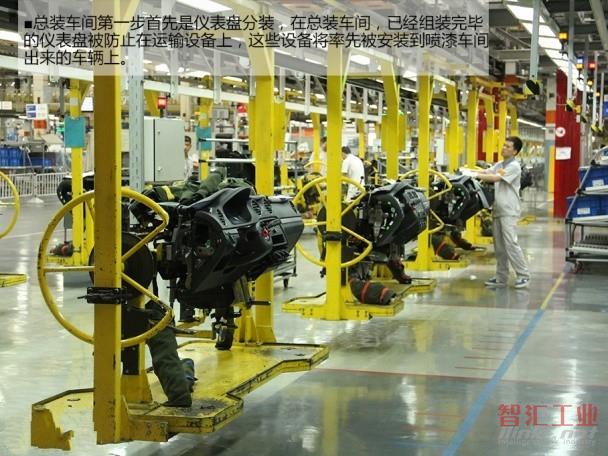

總裝車間生產線總體采用的是先進的h型規劃布局,縮短了物流距離,也使以后生產線的延長更加靈活。另外,總裝車間還采用了包括國際先進的電磁驅動自行懸掛吊具、自適應可升降滑橇技術,配合自動整車合裝及擰緊技術,可以實現多平臺、多模塊的柔性生產。采用自動導航小車(AGV)與模塊化托盤承載發動機與變速箱,安裝汽車半軸、懸掛等并進行擰緊;結合精確,可以實現多種發動機與傳動器配置的柔性化并線生產,提高生產效率;自動根據動力配置選擇擰緊參數,汽車的每個擰緊數據都會在數據庫中保存15年,提高了汽車的質量并實現了汽車安全的可追溯性。

總結:其實,在一個月以前,我本人購買了一輛新捷達,而這次能參觀一汽-大眾成都工廠,也算親眼見證了新速騰/捷達的生產過程,對自己所駕駛的車型是如何誕生的有了一個深入的了解。總體來看,一汽-大眾成都工廠的自動化操作程度還是非常高的,車間工作環境也非常不錯。

(審核編輯: Doris)

分享