1 引言

刀具測量完成后。需要將被測刀具的參數傳輸到數控機床。傳統的方法是通過手工抄寫的方式進行操作,在這個過程中存在兩次手工傳遞,效率低臣容易出現錯誤,從而造成廢品的出現。如果刀調儀的測量數據能夠通過網絡或者串口通訊直接傳輸到數控機床,將會提高效率和減少出錯的幾率,大大提高刀調儀的可靠性。

日本山崎馬扎克(Mazak)公司是一家全球知名的機床生產制造商。產品素以高速度、高精度而在行業內著稱.產品遍及機械工業的各個行業。其在中國寧夏摺有一家分公司,Mazak數控機床在中國市場擁有比較多的用戶和保有量。Mazak開發了專用的數據管理軟件,能解決Mazak機床與部分刀凋儀之間的數據傳輸丁作。但其并非免費軟件,且為串口傳輸,不能完全兼容哈量集團的刀調儀,具有一定的局限性。現在許多Mazak機床用戶向哈量集團提出了聯機數據傳輸需求,因此,研究哈量刀調儀與Mazak數控機床的聯機數據傳輸技術迫在眉睫。

2 總體思路

為了實現刀調儀與機床的聯機數據傳輸,我們需要解決如下幾個問題:(1)機床的數據格式文件。(2)刀調儀與數控機床的通訊。(3)后處琿器的開發。(4)刀調儀軟件與機床聯機傳輸模塊的設置和操作。

目前最常見的通訊方式是局域網和Rs232串口通訊。串口通訊協議比較適合于單臺刀調儀與單臺機床之間的通訊或者單臺刀調儀與單臺服務器之間的通訊。這種方式要求用戶配備刀具管理軟件,刀調儀只負責將測量數據傳輸列服務器。用戶在服務器r使用刀具管理軟件將數據傳輸給數控機床。局域網方式是使用最廣泛的方式,刀調儀和所有需要聯機的數控機床都位于同一局域網內,文件通過局域網進行傳輸,操作者自己就可以進行測量并實現數據傳輸,效率高且方便快捷。

關于刀調儀向機床控制系統傳輸刀具檢測數據,總體思路如下:刀調儀檢測完刀具參數后,利用后處理器產生一個符合機床控制系統要求的文本文件,通過Rs232串口通訊或者網絡把該文件傳輸到機床控制系統要求的相應硬盤文件夾下,最后通過操作機床控制系統的相關操作調用該文本文件,從而實現機床控制系統中的刀具列表參數的改變。

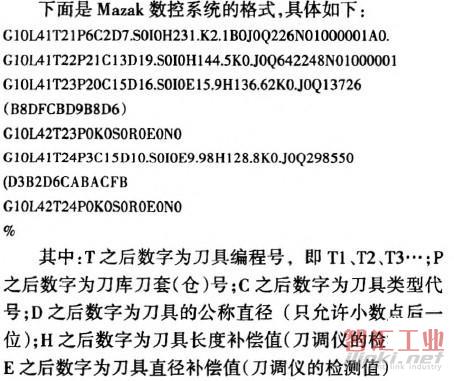

3 Mazak數控系統的格式

4 后處理器的開發

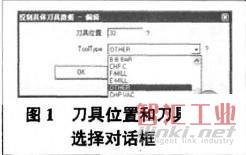

后處理器是用宏指令編寫的,程序代碼的主要功能包括:提取測量值、設置刀具位置和刀具類型、輸出Mazak格式文件。將編寫后的后處理器拷貝到刀調儀軟件的安裝路徑下,運行刀調儀軟件,系統就可以自動識別到這個后處理器了。利用此后處理器,就可以產生符合Mazak機床文件格式的文本文件了。圖1為后處理器實現的刀具位置和刀具類型選項對話框。

5 刀調儀軟件和Mazak的數據傳輸相關操作

5.1 在刀調儀軟件中建立設備

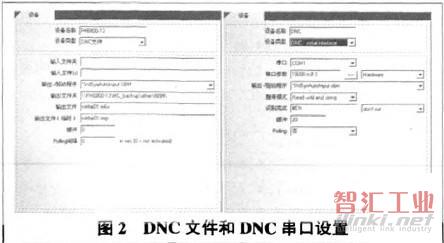

新建設備,指定驅動程序的類型、輸出文件的路徑、設備類型等。設備類型可以是DNC文件,也可以是DNc串口操作,如果是DNC文件,刀調儀軟件可以按照指定的網絡文件路徑進行存取,文件名命名為toldat0.1m6v,如果是DNC串口操作,則必須指定串口的參數,如圖2所示。

5.2 建立機床

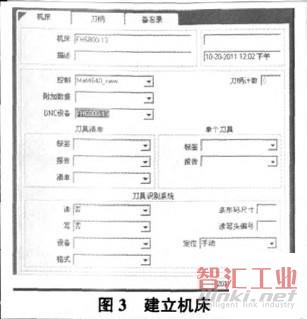

機床必須與現場的機床一一對應。在軟件中設置機床的控制系統、DNC設備、使用的刀柄類型等,如圖3所示。

5.3 刀調儀軟件操作

(1)新建刀具清單.選擇相應的機床,并輸入刀具參數。

(2)選擇刀具位置和刀具類型。

(3)測量后,輸出刀具清單。刀調儀軟件就會將測量信息按照機床要求的格式傳送到機床指定的路徑下。

5.4 Mazak的數據傳輸操作

(1)共享機床硬盤的“c:\Mc—Backup\0ther”,通過網絡,每一次檢測完刀具之后,即把機床硬盤“C:\Mc—Backup\Other”下的“toldat01.m6v”文件覆蓋;

(2)通過操作以下界面(順序):“數據輸入/出”→“硬盤”→ “NC→硬盤輸入”→ 選擇確認“刀具數據”→“起動”.改變機床控制系統的刀具數據列表參數。

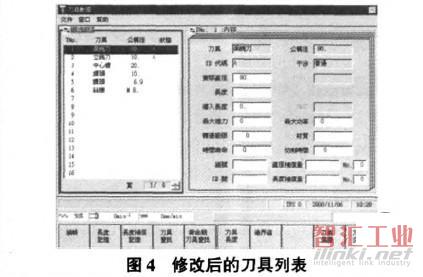

(3)被改變的刀具數據列表參數如圖4所示。

6 結論

本文研究了刀調儀和Mazak數控機床之間的聯機數據傳輸技術。這項技術得到了刀調儀用戶的青睞,其應用勾Mazak用戶帶來更大的操作可靠性,提升了哈量刀調儀的功能和檔次。

(審核編輯: 智匯小新)

分享