面對日益激烈的市場競爭,對于企業來說,設備維護已不再簡單地僅僅屬于成本范疇,而是企業獲取利潤的重要戰略工具。狀態檢修(Condition Based Main—tenance,CBM)又稱預知性檢修(Predictive DiagllosticMaintenance,PDM),作為一種先進的設備檢修管理體制,它通過對設備狀態的科學監測,能夠實現設備檢修優化,及時發現設備異常狀態,預測設備劣化趨勢,診斷設備功能故障,評估設備運行風險,提供設備維持決策支持,成為企業增強市場競爭力有效的途徑之一。狀態檢修在電力、化工、冶金等行業的成功應用均表明了其有效性。

目前,我國大部分發動機制造企業的設備管理仍采用傳統的設備管理模式,即主要以故障檢修為主,定期檢修和定期保養為輔的設備管理體制。隨著現代加工中心的規模化、復雜化、精密化發展,這種傳統的管

理體制已不再適應企業需求,常常導致故障頻發、維修成本高、設備可靠性難以保證等問題。因此,將先進的狀態檢修體制引入加工中心的維修管理成為必要。針對加工中心的發展現狀,本文提出了狀態檢修應用于加工中心維修管理的技術路線,設計、開發了基于B/S三層結構模式的設備點榆和檢修信息管理系統,實現了設備可靠性分析、點檢管理、故障診斷、狀態風險評估和檢修指導管理等功能,形成了一個完整的集設備檢修的資源管理、技術標準、操作規范、計劃生成、任務分配、信息提交、進程監督、信息查詢、狀態分析、維修管理等功能于一體的面向加工中心的設備檢修管理計算機應用平臺。

1 系統設計思路及構架

1.1系統開發背景

國內某發動機制造企業生產設備主要以加工中心為主,現已擁有包括MAXIM0系統、加工中心數據記錄表、TPM問題記錄表等管理系統和工具,設備管理實現了一定程度的信息化。但是,該廠的點檢日前還處于人工管理階段。由于點檢制度缺乏信息化管理,導致設備狀態數據收集小全、設備狀態不了解、故障分析不到位、故障檢修頻繁、“過修”和“欠修”等問題嚴重。此外,該企業現有的設備管理系統僅僅是強調了檢修工作流程的管理,而在管理體制、信息標準、設備監測、技術功能(趨勢分析、故障分析及診斷等)、系統緊湊性及使用便利性等方面依然比較薄弱。本系統研發的目的在于為企業建立一套完整的狀態檢修信息管理平臺,完善其設備管理信息化體系。

1.2設計方案

以可靠性為中心的維修(Reliability centered Ma—intenance,RcM)是一種以可靠性理論為基礎,以保持設備的功能和町靠性為目的,針對設備不同特性采取不同維修決策的維修優化分析方法。本系統采用基于RCM的狀態檢修,系統主要分為3個步驟:

(1)對設備功能與故障進行可靠性分析,為每臺加工中心建立可靠性檔案。主要采用故障樹(FaultTree Analysis,FTrA)和故障模式及后果(Failure Modeand Effects Analysis,FMEA)相結合的分析方法。通過這種分析,可得到分析對象的故障模式、故障原因、故障后果、檢測指標及其閾值、檢測方法等基本信息。這些信息存入系統的可靠性分析數據庫中,為實施點檢打好基礎。

(2)實施完善的點檢管理系統。通過信息化的點檢管理,能夠獲取大量實時的設備狀態數據,建立足夠的信息資料和數據庫。點檢管理系統的建立對于及時發現設備的異常、隱患,掌握設備故障的前兆信息發揮了積極的作用,并成為狀態監測的組織載體,是實施狀態檢修的關鍵環節。

(3)建立故障診斷與榆修決策系統。系統通過對可靠性分析結果和大量點檢數據的綜合分析,通過相關的數學診斷模型,確定設備狀態、找出故障源、預測設備狀態發展趨勢,最后做出檢修決策建議。

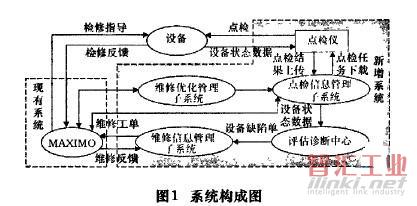

1.3 系統構成

本系統在企業現有MAXIMO系統的基礎上,通過新增開發點槍信息管理系統和維修信息管理系統,構造一個從狀態檢測到故障維修的完善設備信息管理體系,如圖1所示。在新的體系中,點檢信息管理系統負責對設備所有實時狀態信息的檢測,評估診斷中心實現對狀態信息的分析、診斷以及評估,而維修信息管理系統則根據評估診斷中心的診斷評估結果,自動提供檢修建議方案并提交檢修工單給MAXIMO,最后由MAXIMO按照現有流程負責檢修工作的執行,實現了與原有MAXIMO系統的尤縫連接。

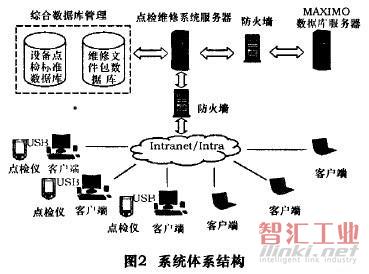

1.4系統體系結構

本系統采用了基于web服務器的網絡化信息系統實現方式——B/S模式,如圖2所示。它通過Web服務器,實現了分布式數據庫的數據資源共享;通過客戶端瀏覽器(如IE瀏覽器),實現通過局域網或遠程Intemet的多用戶應用服務,既簡化了操作,又實現了強大的功能。

2 系統的功能與實現

2.1 可靠性分析

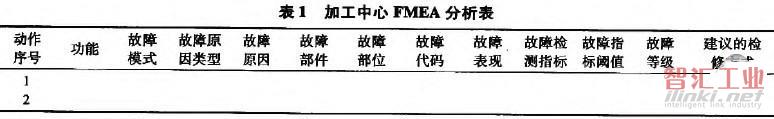

故障樹分析法能完整地演繹系統故障形成的邏輯關系,適用于復雜動態系統的可靠性分析;FMEA分析法的優點在于既能明確設備的故障和風險,還能把每一種可能發生的故障模式按其嚴重程度予以分級評價,為制定有針對性的設備維護和檢修措施打下基礎。本系統采用了故障樹和FMEA相結合的可靠性分析方法,即利用故障樹分析法保證系統分析的完整性,利用FMEA分析法來明確故障模式及后果分級評價,充分發揮各方面的優點,建立完整的設備町靠性檔案。

根據加工中心設備的特點,我們首先將其劃分為控制電氣系統、執行機構系統和機械傳動系統,然后按照“無指令無動作一有指令無動作一有動作無反饋”的邏輯順序分析設備的動作步驟和功能,最后得出故障模式和故障后果。嚴密的分析過程,充分保證了分析數據的邏輯性和完整性,并在實際使用中得到了證明。制定的設備FMEA分析表格式如表1所示。

2.2點檢信息管理子系統

點檢信息管理子系統實現對設備狀態參數獲取,并對日常點檢工作進行管理。按照其不同的功能,主要劃分為以下幾個部分來處理:

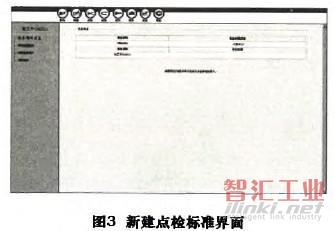

(1)建立點檢標準庫

系統的設備點檢標準數據是實施點檢和設備狀態評估的基礎。點檢標準庫的建立應具有明確、全面、規范、無歧義等特點,通過設定的點檢周期和點檢方法,為點檢工作實施提供依據。點檢標準數據庫包括:點檢標準數據表、點檢指標數據表、點檢周期數據表和點檢方法數據表。

本系統將整個系統的全部設備按照用途或者種類可分為裝配線設備、缸體線設備、缸蓋線設備和曲軸線設備,然后以此作為節點建立起整個系統的設備樹,最后建立其相應的點檢標準。新建點檢標準界面如圖3所示。

(2)制定點檢任務

根據點檢標準信息,通過設定點檢項目、點檢路線、點檢時間、點檢區域以及點檢崗位,系統自動生成點檢任務工單并下達給相應崗位。

(3)點檢查詢及報表

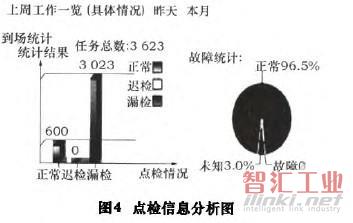

系統自動生成點檢日志、點檢周報和點檢月報等常用報表,并對點檢工作進行分析。圖4為某周的點檢信息分析圖。

2.3維修綜合決策子系統

(1)故障診斷、預測及狀態評估

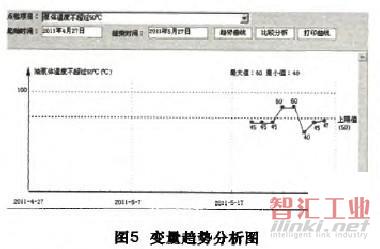

從點檢系統中獲得設備運行參數,利用模糊綜合評判的思想,通過隸屬函數將設備實測狀態數據與狀態參數指標閾值進行模糊評判,實現設備的故障診斷。同時,通過對設備歷史數據的趨勢分析和狀態變化率分析,實現對設備運行趨勢的預測。最后,綜合設備各狀態參數,根據基于灰色理論的設備狀態評估模型實現設備狀態評估。圖5為根據某實例得出的變量趨勢分析圖。

(2)風險評價及檢修建議

根據設備當前狀態、趨勢預測結果以及故障后果,通過風險矩陣實現設備風險的分級評價。風險等級分為:高、中、低3個等級。依據設定的維修策略,對于高風險設備系統自動生成相應的檢修建議,為維修實施提供技術參考。

3 結語

針對我國發動機制造企業加工中心設備管理中的不足,本文提出了一套完整的狀態檢修系統的設計方案,包括可靠性分析方法、系統的組成、結構體系和功能模塊的詳細設計,實現對設備基本信息的管理和檢修流程的規范,同時通過綜合設備狀態信息實現故障診斷、狀態評估與檢修決策,提高設備的可靠性和檢修工作的準確性,為狀態檢修在發動機制造企業的實施提供技術支持。

(審核編輯: 智匯小新)

分享