0 引言

Pro/E是一個全方位的CAD/CAM/CAE一體化的軟件,提供了數控加工模塊Pro/NC.運用該模塊可進行模具各零件的CAM,通過對加工模型、工件、刀具、機床及加工參數等進行合理的設置,經Pro/NC處理為刀位數據文件;通過模擬加工,檢測加工中的誤差、干涉及過切等問題,設計出合理的制造流程文件;通過Pro/NC后置處理模塊,生成能驅動數控機床加工的數控代碼,從而完成零件的數控加工過程。

本文使用lhv/E數控加工模塊Pro/NC對晾衣叉(如圖1)的模具型腔進行了數控銑削模擬仿真加工。

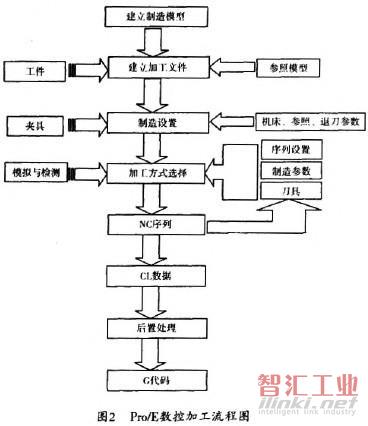

1 Pro/E的數控加工流程

Pro/E的NC模塊是一個功能強大的加工制造模塊,操作流程與實際加工的思維邏輯相似,其數控銑削加工流程如圖2所示。

2 Pro/E模具CAM實例

以圖1晾衣叉凹模“clothesfork—down prt”為例,來說明創建一個完整的模具數控銑削的NC程序的一一般流程。

(1)新建制造文件

單擊【文件】→ 【新建】→【制造】→【Nc組件】,新建名為“clothesfork”的制造文件。

(2)創建制造模型

制造模型足由參照模型和工件裝配一起組合而成的。參照模型是設計NC加工的樣本,而工件是要被切削的毛坯,加入工件的目的是隨著加工過程的進行,可以模擬對工件材料的去除。在加工結束時,工件的幾何特征應與參照模型一致。

(a)加入參照模型

參照模型是所有NC加工操作的基礎,可以是零件(*.prt),也可以是組件文件(*.asm)。可以從Nc模板外調入,也可以在NC模板中創建。本例是直接加載晾衣叉的凹模零件,單擊【制造】→ 【裝配】→ 【參照模型】,加載“clothesfork—down,prt”作為參照模型。

(b)加人工件

舉擊【制造】→【制造模型】→【創建】→【工件】命令,在信息欄中輸入文件名“clothesfork—workpiece”,單擊【特征類】→【實體】→【伸出項】,創建工件模型。

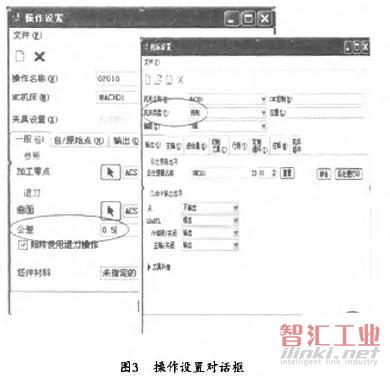

(3)制造設置

制造設置是NC加工設計的重要部分,包括操作名稱、NC機床、夾具設置、刀具、加工零點以及退刀曲面等,其設置如圖3所示。

(4)加工工藝

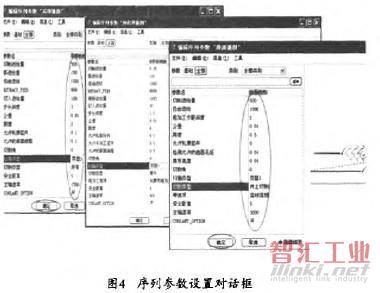

加工工藝路線設計順序為:體積塊銑削,局部銑削,曲面銑削。加工設置順序是設置加工刀具和參數,選擇加工曲面,演示刀具軌跡,再NC檢測,最后切材料。

體積塊銑削主要適用于零件的粗加工,切除用戶自定義的體積塊范圍內的材料獲得成型工件,在加工過程中,根據用戶設定的體積塊與切削層參數,系統進行自動分層,選直徑為10 mm,圓角為2mm的端面銑刀。局部銑削用于在已經完成的NC工序基礎上進行進一步加工,起到清理模具型腔轉角處及底部多余余量的作用,選直徑為6 mm,圓角為2唧的端面銑刀。曲面銑削能夠實現復雜的曲面的加工,生成較復雜的刀路以滿足加工精度。各加工方法的序列參數設置如圖4。

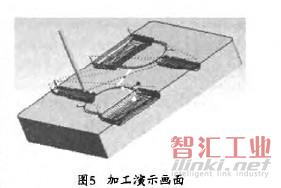

(5)加工仿真

NC序列設置完成后,選擇【演示軌跡】,系統自動生成刀具路徑,經過觀察屏幕演示,檢查刀具路徑是否正確,是否發生干涉、欠切、過切,完成NC序列。

(6)后置處理

后置處理程序的功能是根據主程序產生的刀位數據文件和機床特性信息,將處理成相應的數控系統能夠接受的控制指令代碼文件。選擇【制造】菜單里的【cL數據】,創建后綴名為“.ml”的刀位數據文件(Clothesfork.ncl),然后將cL數據文件轉化為后綴名為“.tap”的后置處理文件(Clothesfork.tap),即NC程序。通過KS232數據接口將NC程序上傳給數控機床,可以自動完成模具型腔的數控銑削加工。

(7)處理管理器

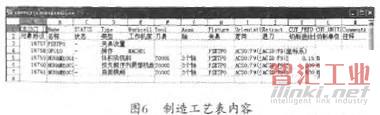

利用NcC制造主界面中的【制造工藝表】可導出加工工藝的詳細內容(如圖6所示),以便指導生產工藝過程。

6 結論

本文建立了數控等離子切割機橫梁的有限元模型,應用NASTRAN分析軟件對其結構固有特征進行數值分析,并根據結果對原有模型進行優化,得出最優化模型。通過對原有橫梁模型的研究得出:原有橫梁模型的各階固有頻率偏低且大多密集在193.7 Hz-203.5 Hz,及易在外界激勵下發生共振;各階主振型都為Y軸方向,固有頻率處的位移量在0.1 mm左右,難以保證切割精度。根據原有橫梁模型的振型圖和動畫顯示,可以直觀地分析橫梁的動態特性和薄弱環節,參照現行行業標準,對原有橫梁模型進行優化,得出符合標準的最優化橫梁模型。最優化橫梁模型與原有橫梁模型相比:各階固有頻率明顯提高,具有良好的動態特性,較易避開橫、縱向齒輪齒條傳動的嚙合頻率和外界頻率;在固有頻率處的最大位移量≤O.05 mm,僅為優化前的1/2,更好的保證了切割精度。本研究計算出了原有橫梁模型的固有頻率和振型,并通過這些數據對其進行優化設計,得出最優化的橫梁模型,對提高數控等離子切割機的精度和可靠性具有重要的工程意義。

(審核編輯: 智匯小新)

分享