1 數控車削刀具的選擇

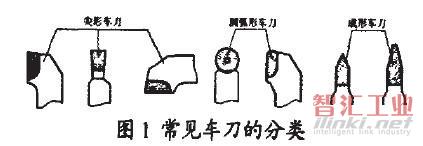

1.1常用車刀的分類

常用車刀 一般分為尖形車刀、圓弧車刀和成型車刀等三類。如圖1所示

1.1.1尖形車刀

尖形車刀是以直線形切削為特征的車刀。這類車刀的刀尖(同時也為刀位點)由直線形為主、副切削刃構成。例如,90。外圓車刀、左右端面車刀、切斷(車槽)車刀以及刀尖倒圓很小的各種外圓和內孔車刀。

用這類車刀加工零件時,其零件的輪廓形狀主要由一個獨立的刀尖或一條直線形主切削刃位移得到,它與另兩類車刀加上時所得到零件輪廓形狀的原理是截然不同的。

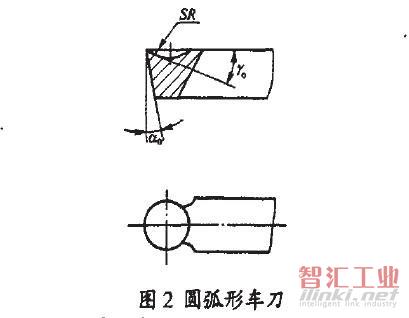

1.1.2圓弧形車刀

圓弧形車刀的一圓度誤差或先輪廓誤差很小的圓弧形切削刃為特征的車刀.如圖2所示。該車刀圓弧刃上每一點都足圓弧車刀得刀尖,因此刀位點不在網弧上,而在該圓弧的圓心上。

當某些尖形車刀或成型車刀(如螺紋車刀)的刀尖具有一定的圓弧形狀時,也可以作為這類車刀使用。

圓弧形車刀可以用于車削內外表面,特別適合于車削各種光滑連謝凹形)的成型面。選擇車刀圓弧半徑時應考慮兩點,一是車刀切削刃的圓弧半徑應小于或等于零件凹形輪廓上的最小曲率半徑.以免發生加工干涉;二是該半徑不宜選擇太小,否則不但制造困難,還會因刀尖強度太弱或刀體散熱能力差而導致車刀損壞。

1.1.3成型車刀

成型車刀也稱樣板車刀.其加工零件的輪廓形狀完全由車刀刀刃的形伏和尺寸決定。數控車削加r中,常見的成型車刀有,小半徑圓弧車刀、非矩形車槽刀和螺紋刀等。在數控加工中。應盡量少用或不用成型乍刀。

尖形車刀是以直線形切削刃為特征的車刀。這類車刀的刀尖由直線形的主副切削刃構成,如內外圓車刀、左右端面車刀、切槽(切斷)車刀及刀尖倒棱很小的各種外圓和內孔車刀。尖形車刀幾何參數(主要是幾何角度)的選擇方法與普通車削時基本相同.但應結合數控加工的特點(如加工路線、加工干涉鎘進行全面的考慮,并應兼顧月尖本身的強度。

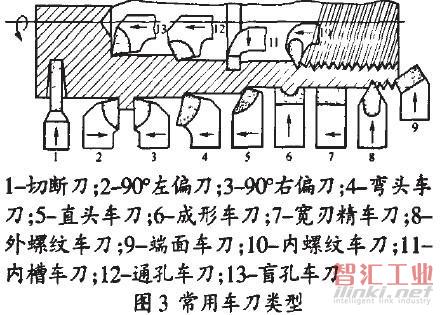

1.2常用車刀的的類型與用途

常用車刀的類型與用途如圖3和表1所示。

2 切削液的選擇

2.1切削液的作用

2.1.1冷卻作用

切削液可以將切削過程中所產生的熱量迅速地從切削區帶走,使切削溫度降低。切削液的流動性越好,比熱、導熱系數和汽化熱等參數越高,則冷卻性能越好。

2.1.2潤滑作用

切削液能在刀具的前后刀面與工件之間形成一層潤滑薄膜,可以避免刀具與工件或切屑間的直接接觸.減輕摩擦和黏結程度,因而可減輕刀具的磨損,提高工件表面的加工質量。其潤滑性能取決于切削液的滲透能力、形成潤滑膜的能力和強度。

2.1.3清洗作用

切削液可以沖走切削區域和機床上的細碎切屑和脫落的磨粒,從而避免切屑時黏附刀具、堵塞排屑和劃傷已加工表面。因此,要求切削液有良好的流動性,并且在使用時有足夠大的壓力和流量。

2.1.4防銹作用

為減輕工件、刀具和機床受周圍介質(如宅氣、水分等)的腐蝕,要求切削液具有一定的防銹作用。防銹作用的好壞,取決于切削液本身的性能和加入的防銹添加劑的品種和比例。

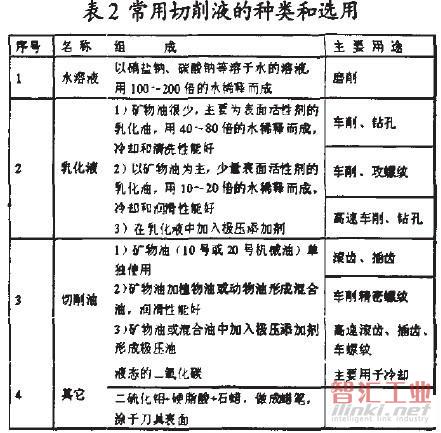

2.2切削液的選用

常用的切削液分為三大類:水溶液、乳化液和切削油,見表2。

2.2.1粗加工時切削液的選用

粗加下時,加工余量大。切削用量大,產生大量的切削熱。采用高速鋼刀具切削時。使用切削液的主要目的是降低切削溫度,減少刀具磨損。硬質合金刀具耐熱性好,一般不用切削液,必要時可采用低濃度乳化液或水溶液。但必須連續、充分地澆注,以免處于高溫狀態的硬質合金刀片產生巨大的內應力而出現裂紋。

2.2.2精加丁時切削液的選用

精加工時,要求表面粗糙度較小,一般選用潤滑性能較好的切削液,如高濃度的乳化液或含極壓添加劑的切削油。

2.2.3根據工件材料的性質選用切削液

切削塑性材料時需要切削液。切削鑄鐵、黃銅等脆性材料時一般不用切削液,以免崩碎切屑而黏附在機床的運動部件上。

加工高強度鋼、高溫合金等難加工材料時,由于切削加工處于極壓潤滑摩擦狀態,故應選用含極壓添加劑的切削液。

切削有色金屬和銅、鋁合金時,為了得到較高的表面質量和精度.可采用10%-20%的乳化液、煤油或煤油與礦物油的混合物。但不能用含硫的切削液,因為硫對有色金屬有腐蝕作用。切削鎂合金時,不能用水溶液,以免燃燒。

2.2.4干式切削

干式切削是在加工過程中不使用切削液的一種加工工藝,它是目前機械加工中為保護環境和降低成本而盡量停止使用切削液的加工方法。

為保證干式切削的順利進行,需要采用新的耐熱性更好的刀具材料及涂層,設計合理的刀具結構與幾何參數,選擇最佳的切削速度,形成新的工藝條件。

目前.干式切削加工技術已廣泛應用于鑄鐵、鋼、鋁、鈦、鎂等及其合金的切削加工。

3 結語

在數控車削加工中,刀具和切削液選擇的是否合理。關系到零件的加工質量和加工效率,同時也關系到零件的制造成本,是實際生產工作中不可忽視的內容,也是我們今后進一步研究的課題。

(審核編輯: 智匯小新)

分享