0 前言

隨著客戶需求個性化的加強和產品交貨期的縮短,大批量定制(Mass customization,MC)這種客戶驅動型的生產模式已成為21世紀主流的生產方式。大批量定制對企業的資源重用提出了更高的要求,即不輕易重新設計新的零部件,盡可能重用已有的零件或在已有零件基礎上進行變型,這樣既可以減少零部件數量,減少客戶定制過程中產品的內部多樣性,提高其可靠性和可維護性,又可縮短上市時間,優化產品開發設計人員的設計流程,最大程度地滿足客戶的需求。要實現零部件的高度重用,必須建立完善的零部件分類編碼體系,為設計人員提供有效地檢索手段。因此如何對制造企業零部件有效地實行分類編碼已成為近年來的研究重點之一。

許多學者已經在零部件的分類方法、分類模型及分類算法方面做了大量的研究。NIKOLAUS等介紹了與ISO13584標準相兼容、基于事物特性的產品分類方法,李凌豐根據數理統計理論提出了對機械零件分類編碼進行定量化分析的方法。FETTKE等引進系統性分類方法,提出分類參考模型,馬軍將本體技術引入零件資源分類過程中,提出了基于本體的零件資源通用分類模型。GRESKA等提出適合于片狀金屬零件的傅里葉描述器及與神經網絡的組合分類算法,BRAGLIA等提出基于決策樹與層次分析法的多屬性零件分類方法。但大多數方法都很難滿足大批量定制生產模式的新要求,且大多側重于理論研究,對企業人員來說可操作性不強。因此,本文提出適合于大批量定制生產模式的分類編碼方法,并闡述一套具有可操作性的零部件分類編碼的步驟。

1 大批量定制生產模式下零部件分類編碼的要求

制造企業零部件的分類編碼是一個關乎企業信息化全局的技術,開展工作之前需要對企業分類編碼現狀、產品特點和數據模型進行全面調研。大批量定制生產模式是以批量生產的效率響應市場的多樣化和定制化,需要對零部件進行快而準地檢索和重用。因此,應選取一套適合大批量定制模式下滿足重用需求的分類編碼方案,方便存儲與提取數據,提高管理的效率。

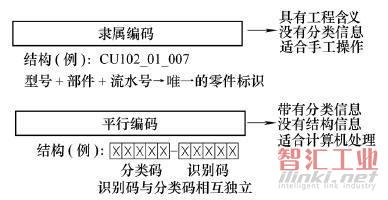

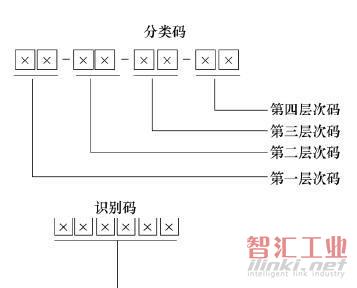

目前常見的編碼方案主要有隸屬制編碼方案和平行編碼方案,如圖1所示。隸屬制編碼主要特點為能在碼上反映出盡可能多的與零部件相關的管理信息,如結構之間的隸屬關系、階段信息等;能方便地獲得零部件的使用情況。但這種編碼只適合于手工管理方式,不具有分類信息,設計人員很難一次性檢索到相似的一類零件;不便于計算機處理時的零件重用,以致于不斷有新的零件被設計出來,直接導致了生成和管理方面的成本增加;各產品型號中實現零部件借用的情況比較多時,無論是借用變號,還是借用不變號,都容易造成管理混亂。

圖1 編碼方案

為了滿足大批量定制的重用需求,應選擇平行編碼方案。該方式是由分類碼和識別碼兩個獨立部分組成,可各自單獨使用,也可組合后使用。分類碼的主要作用是對零件特性進行歸類,利于實現大批量生產;識別碼是用來對不同零件進行區分和標識,避免通用性強的零件間重用時出現編號混亂的問題。平行編碼方案可了解零部件的基本信息,有利于設計重用和組織生產,便于計算機進行處理,有較好的可擴性。

另外,要實現大批量定制生產模式下零部件的高效重用,零部件的分類應滿足如下要求。

(1)有統一的分類原則。企業在進行零部件分類的過程中,應根據相關的國家標準、行業標準制定相應的規范準則,依據這些規范建立統一的分類規則,并在產品全生命周期各階段予以推行實施。這是整個企業高效運作的重要依據和保障,可大大提高用戶的檢索精度和檢索效率。

(2)有很好的分類模型。好的數據模型,能使零部件所有信息單元在PDM系統中進行有序地管理。目前大多數企業都未能建立適合本企業的分類數據模型,致使在管理這些數據的過程中,沒有很好地指導原則。

(3)有適于本企業的分類編碼系統。目前大部分企業的分類編碼系統都存在類似的問題,雖然大部分數據在系統中已被保存,但每天仍有數據被重復記錄,一方面是由于瀏覽和訪問的權限被規定,另一方面是由于相同的數據被使用了不同的名稱保存而無法區分,因此出現大量的重復件,導致數據庫越來越大,搜索到正確的對象越來越難。

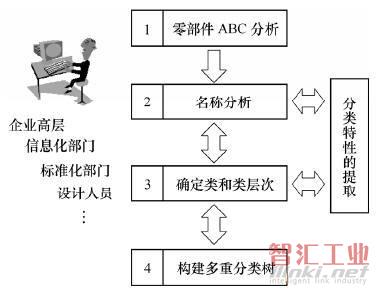

綜上所述,零部件分類編碼是一項基礎性的工作,涉及面很廣,需要在企業高層的支持下,以企業信息化部門和標準化部門為主導,組織協調各設計部門共同完成。其中,零部件的合理分類起著至關重要的作用。下面詳細闡述制造企業零部件通用分類過程及各步驟。

2 制造企業零部件通用分類過程

面向制造企業的零部件通用分類過程,主要由零部件ABC分析、名稱分析和分類特性提取、確定類和類層次、構建多重分類樹等幾個步驟組成,如圖2所示。

圖2 制造企業零部件的通用分類過程

2.1 零部件ABC分析

根據Pareto法則,不到20%的資源給企業帶來80%的效益。為了更好地實施企業資源的有序化管理,首先需要對企業已有的零部件進行ABC分析,由企業標準化部門與信息化部門人員對所有的零件進行全面而詳細地分析。其主要的目的是消除二義性,縮小零部件分類的范圍,確保分類的成功實施,實現資源的有效重用,提高生產效率。

ABC分析按照零部件的使用頻率進行歸類,使用頻率最高的C類零件通常為標準件和通用件,B類零件為可通過變型設計得到的那部分零件,A類零件為與訂單相關,重用幾率不大的零件。大批量定制生產模式下約50%為C類,約40%的零部件為B類,只有10%是A類零件,因此有必要再對C類零件進行ABC分析。企業設計人員在進行零件設計的過程中,通常是按照優先數系原理選取合適的零部件,由此可見,符合數系級比的系列零件使用頻率極高,可將其作為CC類零件;對于參數與優先數系相似或參數值相近的零件,可作為CB類零件,由資深設計人員分析各項性能指標,確定能否將其轉為符合級比的零件;對于不符合優先數系級比的那部分零件,列入CA類零件,盡可能通過一定的變型機制,將其轉為CB類零件。A類零件由于重用的機會不多或可能根本不會再被重用,為了縮小分類的范圍,A類零件暫時先不予考慮,但其數據仍然在數據庫中,用戶可以檢索到相關信息。在以上分析基礎上,企業可建立一個優選庫,專門存放使用頻率高的零部件,其數量大致為原來的1/3,集中精力對優選庫中的零部件進行規范化管理。企業各部門的開發設計工作都基于優選庫展開,限制設計人員使用優選庫以外的零部件,可大大控制零部件數量,達到很好的重用效果。

2.2 名稱分析和分類特性提取

名稱分析是根據相應的國家標準及行業標準,對零部件的名稱、功能等管理特征進行標準化和規范化分析。將各個不同型號產品的零件按名稱語義聚合到一塊,再與相關的標準逐一比對,建立統一的、無冗余的名稱字典。零件名稱的正確分析與命名可以支持PDM系統的有效應用,當開發設計人員需要對新的零件進行命名時,只能在該名稱字典中挑選合適的名稱,PDM系統拒絕接受數據字典中不存在的零件名稱。如果需要在數據字典中增加一個新的名稱,則必須履行一個嚴格的標準化過程,再將整理后的零部件進行名稱規范化。名稱分析的主要內容包括如下兩部分。

(1)對于不同型號產品中名稱不同的零部件,可能是因為人為手工輸入錯誤,對于該情況可根據圖樣判斷是不是同一零部件,并進行名稱規范化。

(2)對于幾何相似但名稱不同的零部件,可能是設計人員根據不同的命名規則進行命名,導致名稱不同。例如,有的設計人員采用幾何命名,有的則采用功能命名,實質是同一零件。此時,可由資深的設計人員根據圖樣進行判斷,完成名稱規范化分析。

在DIN 4000和DIN V 4001中,特性被分成事物特性、幾何特性、補充特性、功能特性、算法特性、分類特性和屬性特性等種類,其中分類特性是用于區分不同特性數據組成的特性。

名稱分析的主要依據是零部件分類特性,可通過一定的分析手段,如功能分析、結構分析、幾何拓撲分析及參數分析等,提取出零件最本質的分類特性,也可對所有特性進行重要度分析,確定對分類過程重要的幾個特性。重要度分析方法主要有層次分析法、德爾菲法等。這一步驟中決定性的工作就是將特性量化,即將特性轉換為數值特性,建立判斷矩陣,通過正規化計算,獲取各特性相應的權重,即可確定出幾個最關鍵的分類特性。

分類特性的提取與名稱分析是一個反復迭代的過程,應由資深的設計人員與信息化部門和標準化部門協同完成。

2.3 確定零部件類和類層次

“類”是具有相同或相似特性的一組對象的集合,它為屬于該類的全部對象提供統一的抽象描述。在分類問題中,類粒度的選擇與設計人員檢索和重用的復雜度有很大的關系。如何合理地定義類,是亟需解決的問題。目前國際上類粒度的確定方法和模型主要有Pawlak的粗糙集理論、商空間理論及平均值法等。

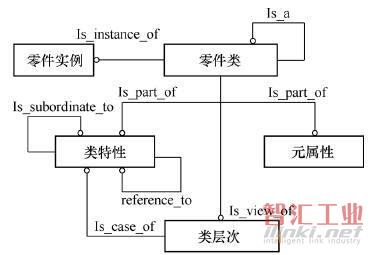

不同的分類規則可能得到不同層次結構,合理的分類層次結構可以方便設計人員對零件信息的查詢和推理。采用基于語義關系的分類規則,遵循ISO13584標準中的各項規定,建立零件類、零件及特性之間的語義關系,結合基于事物特性表的零件分類原理,構建零部件分類模型。

圖3為基于語義的零部件分類模型及關聯關系。零部件類與類中實例屬于Is_instance_of實例語義關系;父類與子類之間是Is_a繼承關系;類與類特性和元屬性之間是Is_part_of包含關系,即一個零部件類可包含n個特性,n個元屬性;類層次可通過Is_case_of導入關系對已定義的零部件類特性進行關聯引用,并根據不同的分類規則,將各個類按照樹狀結構組織而成,兩者之間的語義關系可表達為Is_view_of視圖關系。此外,類特性與特性之間還存在Is_subordinate_to從屬關系和reference_to引用關系,例如,算法特性則依賴于幾何特性而存在,幾何特性與屬性特性之間存在著引用關系,如精度等。

圖3 零部件分類模型及關聯關系

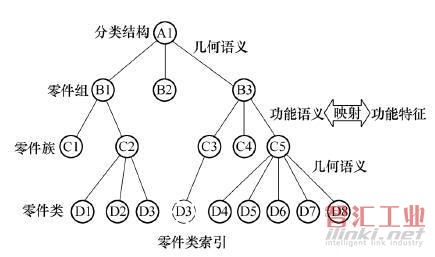

類和類層次的確定過程如圖4所示。根據DIN4000的標準,分類層次結構以四層為宜。具體步驟如下所述。

(1)第一層的確定。第一層是該層次結構的根節點,為制造企業的零部件。

(2)第二層的確定。為了使類粒度的選擇更加合理,可尋找行業內已有的分類結構作為參考,或選取相關的國家標準或行業標準作為參考依據,使類之間的耦合度盡可能地小,便于檢索和重用。目前大多數的分類標準都是采用幾何結構作為依據,因此,可將幾何語義作為第二層次的分類規則。

(3)第三層的確定。由于企業設計人員在設計過程中,首先考慮的是需要設計的零件具有哪些功能,則去檢索是否已存在具有相關功能的零件,此時,如果零部件是按照設計人員熟悉的功能進行命名的話,具有較強的實用性,可大大提高他們的工作效率。由此,可選擇零部件的功能語義作為分類規則,派生出第三層次。由資深的設計人員確定出各零部件的主要功能語義,并將其映射為合理反映該功能語義的功能特征。在功能特征比較多時,可依重要度進行排序,取前三個最重要的功能特征進行排列組合,類名稱則根據排列組合后得到的功能特征進行命名。

(4)第四層的確定。根據上述的層次結構,若發現其中還存在一些名稱相同但事物特性不同的零件,可根據其最本質的區別,將其派生出一個新的層次,通常可選取幾何語義,并給予相應的類名。

圖4 確定零部件類和類層次

類和類層次的確定以及分類特性的提取這兩個步驟是一個反復迭代的過程,根據主要的分類特性對各個類進行命名,例如幾何語義、功能語義等,并詳細列出各個類所具有的特性。

2.4 構建多重分類樹

根據上述分析,將其他的零件逐一進行分析,加到已定義的類和層次結構中,確定它的所屬類,同時檢驗或更新現有的類定義,檢驗或更新現有的類結構。這是一個反復迭代的過程,可能需要調整原有類的定義及層次結構的定義,應站在全局的角度,由資深的設計人員與標準化部門、信息化部門綜合討論,得出符合設計人員習慣、適合本企業的最終分類方案。

分類樹是分類層次結構的一種表現形式,根據上述的步驟,已經可以得到具有類繼承特性的零部件分類樹。根據分析發現一個類可以同時繼承多個類的特性,因此在建立過程中,可能會出現多重分類的情況。如圖4所示,零件類D3的特性中,可能有幾個特性屬于父類C2,同時又有另幾個特性屬于父類C3,此時,對于零件類D3需建立多重分類。具體實現過程為,先為零件類D3確定一個父類,即一檢索路徑,如A1-B1-C2-D3,那么在A1-B3-C3-D3路徑中只需對其建立一索引。構建多重分類樹可提高用戶的檢索精度,實現資源的高度重用。

3 零部件編碼方案

由于制造企業零部件分類編碼的主要目的是重用,因此我們選擇平行編碼方案,如圖5所示。分類碼由第一層次碼、第二層次碼、第三層次碼及第四層次碼4部分組成。第一級有2個碼位,即第1、2位數字碼,表示第一層次;第二級有2個碼位,即第3、4位數字碼,表示第二層次;第三級有2個碼位,即第5、6位數字碼,表示第三層次;第四級有2個碼位,即第7、8位數字碼,表示第四層次。具體形式為:01-01-01-01。識別碼為可變長的流水碼,由系統自動產生。

圖5 編碼方案

4 應用實例

下面以某柴油機制造企業的零件對象為例,闡述整個分類編碼步驟的實施過程。

目前該企業零件的分類編碼存在以下幾個問題,零件編碼采用的是隸屬制編碼方案,由“產品代號+組件號+零件號”幾部分組成,編碼上反映了該零件所屬的特定結構信息,不便于設計過程的重用或借用;該編碼只有識別碼,沒有分類碼,不具有零件的分類信息,在設計過程中很難快速地檢索到一類零部件,大大降低了檢索精度。

4.1 零部件ABC分析

該企業為大批量定制的生產模式,擁有十幾個型號的產品,為了對其進行有序化管理,需要對零部件進行ABC分析。首先,標準化部門與信息化部門的人員將各個不同型號產品的零件按名稱語義歸并到一塊。例如,將螺堵、上螺堵、堵塊、堵子等零部件,具有相似的名稱語義,將其歸并保存于整理表中。將標準件和通用件歸并為C類零件,按照設計人員熟悉的優先數系原理,將其分為完全符合級比的CC類零件、與級比相近的CB類零件、不符合級比的CA類零件;將能通過變型得到的零件歸為B類零件;不會借用或借用很少的零件歸為A類零件。

4.2 名稱分析與分類特性提取

將整理后的數據逐一與相關的國家標準和行業標準進行名稱分析,建立統一的、無冗余的名稱字典。零件對象的名稱分析有如下幾種情況:①對于不同型號產品中名稱不同的零部件,可根據圖樣判斷是不是同一零部件,若事物特性完全相同,則統一名稱。如不同型號中的推子襯套和襯套從圖樣上分析,都可提取出事物特性“寬度、厚度、內徑、油孔直徑與座孔配合”,因此認為是同一類零件,根據標準,建議統一名稱為襯套。②對幾何相似但名稱不同的零部件進行圖樣分析,分析其事物特性,若事物特性相同,則歸為一類,統一名稱。如按功能進行命名的套管、圓管、鋼管、通油管和小通水管等幾個相似零件,通過圖樣分析可知,這幾個零件都可通過“長、直徑、厚度”三個相同的事物特性表示,因此可將其分為一類,并按相應的標準統一名稱為圓管,并將數據保存于整理表中。

4.3 確定類和類層次

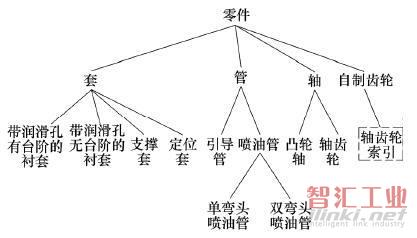

首先定義零部件類,為了使分類結構的第二層選取合適的粒度,根據調研,選取柴油機行業標準作為第二層類粒度選取的依據,按照幾何結構,將其分為環、套、銷、軸、管、圈、殼、體、桿、板、塊、座、架、盤、齒輪、異形件和特殊件等大類,局部圖如圖6所示。并對每類最本質的特性進行詳細的介紹,如套定義為具有較大通孔的零件,通常內徑d/外徑 D>0.5,長L/寬b<3且長L/高h>4的零件定義為板形件,長L/寬b<3且長L/高h<4的零件定義為塊形件等。將其存放于事物特性表中,作為類劃分的準則。該層中各個類的名稱的選取,可參考行業標準,并附上相關的詳細說明。

圖6 類和類層次的局部圖

基于層次分類原理,根據語義關系,從已有的基本類派生出一個新的子類,即形成分類結構的第三層次。經過研討,我們選取零部件的主要功能語義,作為這一層次的分類特性,并將其映射為功能特征,對各節點的子類進行劃分。例如套類中的襯套零件,主要功能語義為潤滑、導向等,因此可映射為潤滑孔、臺階等功能特征。類名稱的命名可根據功能特征的排列組合得到,如帶潤滑孔有臺階的襯套、帶潤滑孔無臺階的襯套等。事物特性表中存儲零件類這一層自身的特性和繼承的上一層類的特性。

根據上述的分類結構,若發現其中還存在一些名稱相同但事物特性不同的零件,可根據幾何語義再派生出一個新的層次。例如,噴油管零件,如圖7所示,經過圖樣分析可以看出,雖然名稱都是噴油管,但事物特性不同,應將其按幾何形狀再分一層,并將其分別命名為單彎頭噴油管和雙彎頭噴油管。

圖7 噴油管結構圖

4.4 構建多重分類樹

此時,整理好的數據已經產生一棵分類樹。由設計人員與信息化部門共同研討,確定零件的多重分類情況,建立相應的多重索引。如圖6所示,對于軸齒輪零件,為了提高檢索的精度,可對其進行多重分類。縱觀整棵多重分類樹,對所建立的事物特性表的實例進行分析,刪除同一零件的實例,即所有特性值完全相同的實例,減少數據冗余。

本實驗室已結合上述步驟進行了分類編碼系統的開發,并在企業中成功應用,輔助實現零部件分類編碼的實施。該系統可實現的主要功能如下:①可定制適合本企業的分類碼和識別碼的規則,按照規則自動為新增的各零部件識別所屬類,并賦予正確的編碼;②可按照編碼的層次自動生成分類樹,并能直接在節點上進行增刪改處理,使管理人員能直觀方便地進行分類樹的編碼工作;③能確保所有數據的唯一性和一致性;④可自動統計已編碼對象的各種信息;⑤系統對每個用戶都賦予了權限,通常設計人員只有查詢/檢索、獲取對象信息,如分類碼、識別碼、相關屬性等權限;⑥系統建立了分類層次結構與產品結構層次之間的映射關系,用戶可直接通過分類樹檢索所需的信息,也可通過熟悉的產品結構入口進行檢索,還可以直接通過名稱等精確檢索機制進行直接過濾,大大提高了用戶的檢索和重用效率。

5 結論

(1)根據企業具體實踐,總結了大批量定制生產模式對零部件分類編碼提出的新要求。

(2)具體分析了零部件分類過程中的各個環節,給出了一系列可操作的方法及步驟,提出了基于語義關系的分類模型,實踐表明,該方法可操作性強,為企業零件分類實施過程提供了可靠性的依據及指導性的原則。

(3)針對大批量定制的重用需求,指出了適宜的編碼方案。

(4)基于J2EE平臺開發了分類編碼系統,輔助實現零件分類編碼過程,大大提高了工作效率。需要進一步指出的是分類編碼體系是一個貫穿產品全生命周期管理的技術體系,本文主要針對設計環節進行了研究,今后的工作重心將進一步研究生命周期其他各個階段。

(審核編輯: Doris)

分享