復(fù)合材料構(gòu)件自動(dòng)鋪帶數(shù)控編程系統(tǒng)研究

點(diǎn)擊:1821

A+ A-

所屬頻道:新聞中心

自動(dòng)鋪帶技術(shù)利用數(shù)控技術(shù)實(shí)現(xiàn)預(yù)浸帶剪裁、定位、鋪疊的自動(dòng)化。與手工相比,自動(dòng)鋪帶技術(shù)可降低制造成本30%~50%,主要適用于各種大尺寸、小曲率部件的制造。與傳統(tǒng)的數(shù)控加工不同,自動(dòng)鋪帶技術(shù)屬于典型的增料制造技術(shù),由裝備技術(shù)、軟件技術(shù)和工藝技術(shù)構(gòu)成,國(guó)外均已形成相關(guān)的工業(yè)產(chǎn)品。在自動(dòng)鋪帶CAD/CAM軟件方面, 西方發(fā)達(dá)國(guó)家經(jīng)過(guò)幾十年的研究,已經(jīng)開(kāi)發(fā)了多套商用自動(dòng)鋪放CAD/CAM軟件,并形成了完備的復(fù)合材料設(shè)計(jì)制造解決方案。其中,Tapelay軟件應(yīng)用比較成熟,Tapelay軟件是由空中客車公司(AIRBUS)與法國(guó)應(yīng)用數(shù)學(xué)中心(CIMPA)以航空航天領(lǐng)域廣泛采用的CATIA V5軟件為平臺(tái),基于CATIA CAA V5技術(shù)聯(lián)合開(kāi)發(fā)的自動(dòng)鋪帶CAD/CAM軟件。該軟件可直接集成到CATIA V5系列軟件中,包括自動(dòng)鋪帶CAD部分的Tape Generation 模塊和CAM部分的Tape Manufacturing模塊。Tape Manufacturing模塊則能針對(duì)部分一步法鋪帶機(jī)與兩步法鋪帶機(jī)生成相應(yīng)的加工 NC 代碼。目前,國(guó)內(nèi)報(bào)道可見(jiàn)的自動(dòng)鋪帶CAD/CAM 技術(shù)研究主要集中在軌跡規(guī)劃和加工仿真的基礎(chǔ)理論方面。

CATIA/CAA二次開(kāi)發(fā)

自動(dòng)鋪帶數(shù)控編程系統(tǒng)采用組件應(yīng)用架構(gòu)(Component Application Architecture,CAA) C++二次開(kāi)發(fā)實(shí)現(xiàn)。Automation API(自動(dòng)化應(yīng)用接口)與CAA C++是CATIA二次開(kāi)發(fā)常用的兩種方法,Automation API入門(mén)容易,但功能限制大,CAA C++入門(mén)困難,但提供的接口全面,開(kāi)發(fā)的程序效率高,能夠滿足用戶深層次專業(yè)化的要求。

CAA C++是基于組件的定制開(kāi)發(fā),是對(duì)其組件對(duì)象的組合和擴(kuò)展,采用了組件對(duì)象模型(COM)技術(shù)。CAA C++這種組件式的解決方案采用的開(kāi)放式、可擴(kuò)展的模塊化開(kāi)發(fā)架構(gòu),使得全球諸多軟件開(kāi)發(fā)商可以參與達(dá)索系統(tǒng)(Dassault Systemes) 產(chǎn)品的研發(fā)。CAA C++ 在具有更大的復(fù)雜度和難度的同時(shí)它也能夠?qū)崿F(xiàn)更強(qiáng)大的功能。CAA的實(shí)現(xiàn),是通過(guò)提供的快速應(yīng)用開(kāi)發(fā)環(huán)境RADE(Rapid Application Development Environment)和不同的API接口程序來(lái)完成的。

自動(dòng)鋪帶規(guī)劃與編程軟件概述

自動(dòng)鋪帶規(guī)劃與編程軟件的主要功能模塊包括鋪帶規(guī)劃、鋪帶編程、后置處理 3 部分。

鋪帶規(guī)劃是自動(dòng)鋪帶支撐軟件的CAD部分,是自動(dòng)鋪帶軟件中基礎(chǔ)數(shù)據(jù)的準(zhǔn)備。在鋪層中確定每條鋪帶位置(即鋪帶中心線所處位置)、輪廓邊界,以及鋪帶展平數(shù)據(jù),并能夠適當(dāng)調(diào)整鋪帶位置、寬度,以提高鋪放效率和質(zhì)量。

鋪帶編程模塊是自動(dòng)鋪帶支撐軟件的CAM部分,是本文的研究范疇,主要實(shí)現(xiàn)鋪帶鋪放過(guò)程數(shù)據(jù)文件的輸出,文件輸出格式為APT。這種文件可讀性強(qiáng),容易及時(shí)發(fā)現(xiàn)問(wèn)題。

后置處理工具通過(guò)對(duì)鋪帶編程中輸出APT 文件進(jìn)行處理,輸出鋪帶設(shè)備鋪放、切割、檢測(cè)所需NC文件與其他數(shù)據(jù)文件。

自動(dòng)鋪帶數(shù)控編程系統(tǒng)實(shí)現(xiàn)

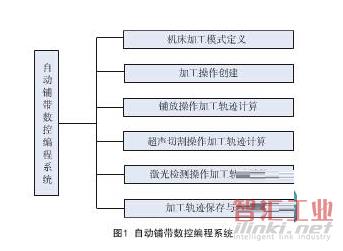

鋪帶規(guī)劃完成之后進(jìn)行自動(dòng)鋪帶的數(shù)控編程。自動(dòng)鋪帶的數(shù)控編程設(shè)置工藝參數(shù),生成鋪帶編程模型,然后進(jìn)行軌跡計(jì)算并輸出APT 文件。自動(dòng)鋪帶數(shù)控編程系統(tǒng)結(jié)構(gòu)如圖1所示,包括機(jī)床加工模式定義、加工操作創(chuàng)建、鋪放操作加工軌跡計(jì)算、超聲切割操作加工軌跡計(jì)算、激光檢測(cè)操作加工軌跡計(jì)算與加工軌跡保存與仿真。

1 機(jī)床加工模式定義

機(jī)床加工模式定義一些基本信息,包括選擇機(jī)床與加工坐標(biāo)系等。機(jī)床有4種加工方式,分別為A工序、B工序、超聲切割與激光檢測(cè)。由這4種加工方式組合成6種不同的機(jī)床加工模式。機(jī)床的這6種加工模式中可包括A工序、B工序(可選項(xiàng),有可能不包括)、超聲切割與激光檢測(cè)。A工序的加工模式根據(jù)帶寬(300mm,150mm)的不同有兩種,A工序、B工序都包含的加工模式,根據(jù)A工序的帶寬(300mm,150mm)與B工序帶寬(150mm,75mm)組合成4種。A工序、B工序中設(shè)置的參數(shù)包括壓棍的直徑與長(zhǎng)度、壓輥力、進(jìn)給速度、進(jìn)/退刀高度等信息。超聲切割中設(shè)置調(diào)整點(diǎn)速度、進(jìn)刀速度與切割速度。激光檢測(cè)中設(shè)置進(jìn)給速度。在零件操作(Part Operation)中設(shè)置加工坐標(biāo)系。

2 加工操作創(chuàng)建

自動(dòng)鋪帶過(guò)程由鋪放、切割與檢測(cè)3部分構(gòu)成,本文的加工操作相應(yīng)地包括鋪放操作、超聲切割操作與激光檢測(cè)操作。

自動(dòng)鋪帶編程系統(tǒng)在CATIA平臺(tái)上運(yùn)行,其編程操作的交互方式盡可能與CATIA數(shù)控加工模塊保持一致。CAA加工模塊中提供了加工操作的基本框架,分別為幾何、加工策略、刀具、進(jìn)/退刀、進(jìn)給速度與主軸轉(zhuǎn)速等。本系統(tǒng)開(kāi)發(fā)過(guò)程中,根據(jù)鋪帶編程中加工特征屬性,建立既能滿足鋪帶編程需求,又可以合理利用CAA框架結(jié)構(gòu)的加工操作。針對(duì)鋪帶編程中加工特征包含的各類屬性,將特征幾何、加工策略、進(jìn)/退刀方式、加工軌跡離散參數(shù)、進(jìn)給速度等屬性進(jìn)行分類,確定各類屬性在加工操作框架中所屬位置,建立相應(yīng)的加工操作。

3 鋪放操作加工軌跡計(jì)算

根據(jù)預(yù)浸帶在自動(dòng)鋪帶頭中切割、鋪疊的不同實(shí)現(xiàn)形式,自動(dòng)鋪放有兩種工作模式,分別為一步鋪帶法、兩步鋪帶法。一步鋪帶法中鋪帶頭集成了切割系統(tǒng)和鋪疊系統(tǒng),在鋪放過(guò)程中完成預(yù)浸帶的精密切割,即“邊切邊鋪”。兩步鋪帶法則將預(yù)浸帶切割與鋪放分離:在鋪放前,先由下料機(jī)按所需帶形完成預(yù)浸帶的切割與排序,然后再由鋪帶機(jī)完成預(yù)浸帶鋪放,即“先切后鋪”。

鋪放操作主要實(shí)現(xiàn)工序分配(A工序與B工序)、鋪放方式(單向與雙向)、安全平面、進(jìn)/退刀高度、進(jìn)給速度、壓力、最大步長(zhǎng)、最大弓高與最大角度等信息的設(shè)置,并且能夠?qū)︿伔彭樞蚺c鋪放方向進(jìn)行調(diào)整。

鋪帶編程中關(guān)鍵控制點(diǎn)為鋪放數(shù)據(jù)點(diǎn)和切割數(shù)據(jù)點(diǎn)。鋪帶規(guī)劃(自動(dòng)鋪帶軟件的CAD部分)生成每條鋪帶的中心線,鋪放操作實(shí)現(xiàn)按照鋪帶中心線進(jìn)行鋪放的加工軌跡。

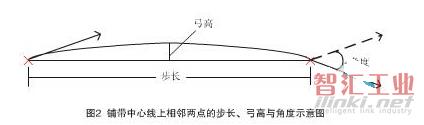

鋪帶中心線上相鄰兩點(diǎn)的步長(zhǎng)、弓高與角度的示意圖如圖2所示。

(1)最大步長(zhǎng):相鄰兩點(diǎn)的直線距離的最大值,數(shù)學(xué)表達(dá)式為:

(2)最大弓高:相鄰兩點(diǎn)所夾的曲線段上的點(diǎn)到相鄰兩點(diǎn)所形成的直線的距離的最大值,數(shù)學(xué)表達(dá)式為:

(3)最大角度:相鄰兩點(diǎn)在曲線上的切向所形成的角度最大值,數(shù)學(xué)表達(dá)式為:

最大步長(zhǎng)、最大弓高與最大角度,為求解鋪放軌跡的離散點(diǎn)提供依據(jù),要求求解的鋪放軌跡任意相鄰兩點(diǎn)的步長(zhǎng)、弓高與角度必須在最大步長(zhǎng)、最大弓高與最大角度范圍內(nèi)。壓輥可以快速地從當(dāng)前位置移動(dòng)到安全平面,進(jìn)刀/退刀高度是鋪放起始點(diǎn)沿法向方向上的距離。

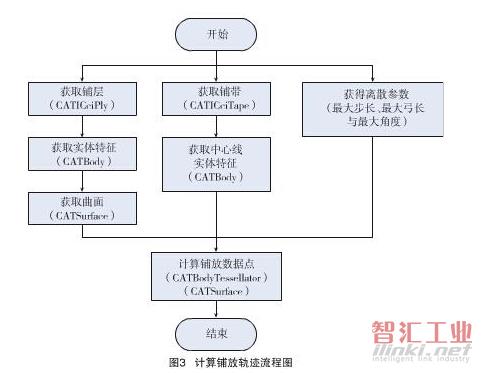

根據(jù)設(shè)置的鋪放工藝參數(shù),結(jié)合CAA接口即可計(jì)算鋪放軌跡離散數(shù)據(jù)點(diǎn)。計(jì)算鋪放軌跡流程見(jiàn)圖3。

4 超聲切割操作加工軌跡計(jì)算

超聲切割根據(jù)切割輪廓等信息計(jì)算生成切割軌跡。超聲切割操作的結(jié)構(gòu)包括4部分,分別為曲線輪廓、軌跡離散參數(shù)、安全平面/安全距離與進(jìn)給速度。

曲線輪廓設(shè)定參考鋪層,調(diào)整點(diǎn)與切割輪廓。參考鋪層,調(diào)整點(diǎn)均只能選一個(gè),切割輪廓可以選多條曲線。曲線輪廓離散參數(shù)設(shè)定最大步長(zhǎng)、最大弓高與最大角度,為求解超聲切割軌跡的離散點(diǎn)提供依據(jù),要求求解的超聲切割軌跡任意相鄰的兩點(diǎn)的步長(zhǎng)、弓高與角度必須在最大步長(zhǎng)、最大弓高與最大角度范圍內(nèi)。

安全平面/安全距離設(shè)定切割過(guò)程中的安全平面與安全距離。鋪帶頭可以快速地從當(dāng)前位置移動(dòng)到安全平面。安全距離是切割起始點(diǎn)沿法向方向上的距離。進(jìn)給速度設(shè)定調(diào)整點(diǎn)速度、進(jìn)刀速度與切割速度。調(diào)整點(diǎn)速度是刀頭從調(diào)整點(diǎn)在安全平面映射點(diǎn)運(yùn)動(dòng)到真正切割的第一點(diǎn)在安全平面映射點(diǎn)的速度。進(jìn)刀速度是刀頭從切割的第一點(diǎn)沿法向距離為安全距離的點(diǎn)運(yùn)動(dòng)到切割的第一點(diǎn)的速度。切割速度是超聲切割時(shí)的速度。

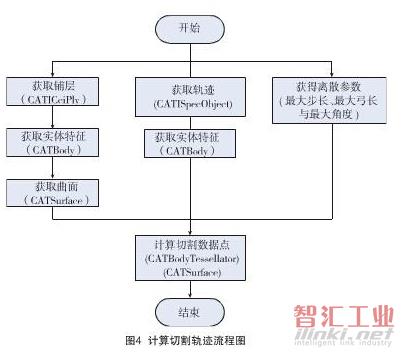

根據(jù)設(shè)置的超聲切割工藝參數(shù),結(jié)合CAA接口即可計(jì)算切割軌跡離散數(shù)據(jù)點(diǎn)。計(jì)算切割軌跡的流程如圖4所示。

5 激光檢測(cè)操作加工軌跡計(jì)算

激光檢測(cè)根據(jù)檢測(cè)輪廓等信息計(jì)算生成檢測(cè)軌跡。激光檢測(cè)操作的結(jié)構(gòu)包括3部分,分別為曲線輪廓、軌跡離散參數(shù)與進(jìn)給速度。

曲線輪廓設(shè)定鋪層、檢測(cè)輪廓與輪廓類型。曲線輪廓離散參數(shù)設(shè)定最大步長(zhǎng)、最大弓高與最大角度,為求解檢測(cè)軌跡的離散點(diǎn)提供依據(jù),要求求解的檢測(cè)軌跡任意相鄰兩點(diǎn)的步長(zhǎng)、弓高與角度必須在最大步長(zhǎng)、最大弓高與最大角度范圍內(nèi)。進(jìn)給速度設(shè)定檢測(cè)的速度。

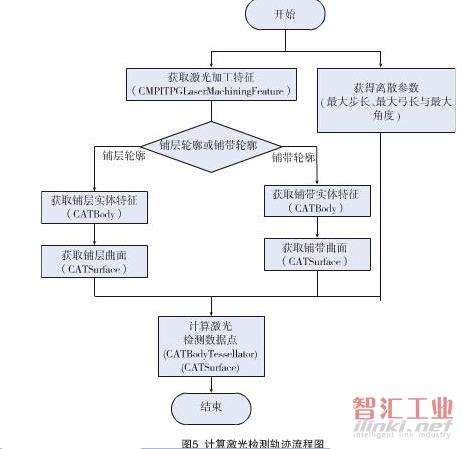

根據(jù)設(shè)置的激光檢測(cè)工藝參數(shù),結(jié)合CAA接口即可計(jì)算激光檢測(cè)軌跡離散數(shù)據(jù)點(diǎn)。計(jì)算激光檢測(cè)軌跡的流程如圖5所示。

6 加工軌跡保存與仿真

加工軌跡(Tool Path)計(jì)算完成之后,CAA提供了刀軌生成類廠CATIMfgToolPathFactory進(jìn)行加工軌跡的添加,通過(guò)接口CATIMfgCompoundTraject或是接口CATIMfgToolPathComponents查詢獲取相應(yīng)的接口CATIMfgTPSaveData,進(jìn)行加工軌跡保存,加工軌跡保存后將生成到加工操作下,可以進(jìn)行仿真與APT文件輸出。

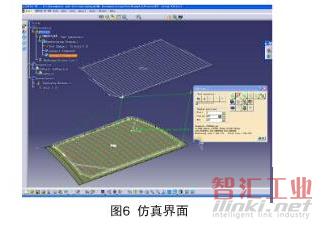

加工軌跡計(jì)算完成并進(jìn)行加工軌跡存儲(chǔ)之后,調(diào)用CATIA系統(tǒng)CAM部分已有的刀具軌跡仿真模塊進(jìn)行加工軌跡仿真,實(shí)現(xiàn)了加工軌跡生成與CATIA系統(tǒng)仿真模塊的無(wú)縫集成。仿真以動(dòng)畫(huà)形式展示鋪帶編程形成的軌跡,方便用戶方便檢查其操作的正確性。仿真界面見(jiàn)圖6。

總結(jié)

利用本系統(tǒng)進(jìn)行了多個(gè)鋪層的鋪帶規(guī)劃與編程,并輸出了各鋪層的APT文件。并將本系統(tǒng)計(jì)算結(jié)果與法國(guó)TapeLay軟件計(jì)算結(jié)果進(jìn)行比較,比較結(jié)果如下:

(1)輸出的APT文件格式與TapeLay軟件格式完全相同。

(2)APT文件中鋪放軌跡點(diǎn)的輸出與TapeLay軟件輸出基本一致,最大誤差為0.25mm,主軸方向、切線方向基本相同,誤差可忽略不計(jì)。

自動(dòng)鋪帶軟件技術(shù)是實(shí)現(xiàn)復(fù)合材料構(gòu)件自動(dòng)化制造的關(guān)鍵技術(shù),軟件功能將直接影響復(fù)合材料構(gòu)件的制造效率和產(chǎn)品質(zhì)量,材料工藝技術(shù)和裝備技術(shù)研究的深入對(duì)自動(dòng)鋪帶軟件技術(shù)提出了更高的要求。本文采用Visual Studio 2005平臺(tái)運(yùn)用CATIA/CAA二次開(kāi)發(fā)技術(shù)實(shí)現(xiàn)了自動(dòng)鋪帶的數(shù)控編程系統(tǒng),并能夠輸出滿足鋪帶制造需求的APT文件,該系統(tǒng)完成了鋪帶編程的主要功能,相關(guān)功能的穩(wěn)定性與方便性還有待進(jìn)一步完善。

(審核編輯: 智匯胡妮)

分享