引言

MES(ManufacturingExecutionSystem) 生產執行系統作為生產過程管理管理信息系統,始于上世紀90 年代年,成立于1992 年的MESA 協會(Manufacturing Execution System Association International)為促進MES普及,經常發布關于MES白皮書、客戶使用效果報告等,推動了MES 應用快速發展。中國石化作為能源化工行業的大型國有企業,生產管理過程的信息系統建設是企業發展的重要手段之一,因此,中國石化的MES 建設伴隨著企業的發展應運而生。

1 石化MES 建設概述

石油化工生產屬于連續性生產流程行業,自動化程度較高,DCS、PLC 系統已成為生產過程的主要控制手段。“十五”至“十一五”期間,石化行業大部分生產企業建立了以ERP 為核心的企業信息管理系統,基本滿足了企業經營管理的需要,但是,在以DCS、PLC 為代表的過程控制層和以ERP 為代表的經營管理層缺少有效的生產實時信息溝通,上層和下層之間缺乏生產信息的優化調度和協調機制,對于石化行業這樣一個多投入、多產出的生產過程,裝置的產出同時包含著各種不同的半成品或成品,其中半成品進入下一套裝置又會產生各種不同的產品,同時還存在著物料回流的情況來說,企業生產的精細化管理難度非常大,而MES 系統建設正是致力于解決這一生產過程信息溝通難題的有效途徑之一,建立一個快速反應生產控制、執行、管理過程的信息平臺是保證產品產量和質量、減低成本、實現安全平穩生產的必要條件。為此,中國石化在信息化建設總體規劃中明確提出了建設ERP/MES/PCS 三層結構為核心架構的信息化應用體系,將加強MES 系統建設是作為企業信息化建設的重要一環,石化MES 項目自啟動以來,集中了國內石化行業MES 技術方面最強的力量進行開發、研究和關鍵技術攻關,已在茂名、荊門、安慶、天津、九江、洛陽等多家分公司成功推廣應用。

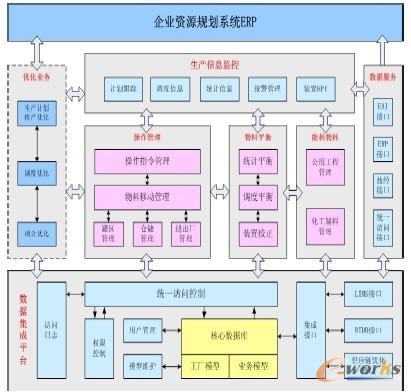

2 石化MES 系統架構

石化MES 系統總體架構以數據集成平臺為核心,以物流跟蹤為主線,集成罐區管理、公用工程、裝置操作、進出廠管理、化工輔料管理、倉儲管理等關鍵業務。該體系設計過程中重點考慮了以下因素:

(1)考慮了與ERP、PCS 間數據集成關系,體現了MES 應用在企業信息化管理中承上啟下的重要作用。

(2)體現了石化行業生產管理的特點,模塊設計既相互關聯,又相對獨立,既保證了系統開發性,又通過數據數據集成平臺實現計量、調度、統計等模塊信息傳遞和共享。

(3)參照煉化企業業務模型,建立核心生產數據模型,涵蓋了企業生產管理的主要層面,實現了生產和管理等不同信息的集成功能。

圖1 中國石化MES 系統總體架構

中國石化MES 系統通過生產過程信息處理和支持系統提供的信息與知識,對生產統計、生產調度、裝置運行、生產成本等進行實時管理,強調實現生產過程優化運行、優化控制和優化管理等核心技術,以實現生產全過程的調度平衡、統計平衡來保證生產過程的優化管理,以實現生產過程的物流跟蹤、加強罐區管理、進出廠管理、倉儲管理、裝置管理來保證生產過程的優化控制,以實現公用工程和化工輔料消耗管理來保證生產過程的優化運行。

3 MES 主要功能、數據覆蓋范圍

3.1 主要實現的功能

(1)數據集成平臺

在數據集成平臺上實現了基礎數據維護、統一身份驗證、企業核心業務模型、企業核心數據庫。

(2)生產執行

在生產執行層面實現了操作管理、罐區管理、進出廠管理、倉儲管理、裝置操作、物料移動、儲運報表等功能。

(3)物料平衡

在物料平衡層面實現了裝置校正(裝置校正模型、裝置數據校正)、調度平衡(移動數據檢驗、調度平衡計算、調度日報生成與呈現)、統計平衡(全廠統計模型、全廠統計平衡、統計報表生成與呈現)等功能。

(4)能耗物耗

在能耗物耗層面實現了公用工程管理、化工輔料管理等功能。

(5)開發了接口 ERP、RTDB、LIMS 等接口。

3.2 生產數據管理覆蓋范圍

(1)數據覆蓋范圍

數據覆蓋了煉油化工企業所有裝置的進料、出料;裝置公用工程水、電、汽、風產耗;罐區(倉儲)庫存、罐區和裝置收付動態;原料進廠(船運、鐵路、汽運、管輸);產品出廠(船運、鐵路、汽運、管輸);關聯交易進出量(船運、鐵路、汽運、管輸)等方面。

(2)數據管理頻度

以實時數據采集為主,人工輸入為輔,裝置數據、罐區數據、倉儲數據周期8 小時,公用工程數據、化工輔料數據周期24 小時,統計數據周期24 小時。

(3)數據管理粒度

原油明細到品種,成品明細到牌號,半成品明細到裝置組份,罐區明細到物理罐,物理罐物料明細到組份比例,組織機構細化到班組崗位,公用工程明細到每個工作中心和外供單位。

(4)數據可靠性

顯著差異自動偵破報警,三道(班組、調度、統計)人工確認,層層保留修正痕跡,滿足車間、調度、統計數據精度要求。

4 石化MES 系統主要特點

4.1 系統集成、共享、協同

(1)建立了生產管理核心數據庫,統一工廠模型;集成ERP、出廠計量系統、RTDB、LIMS 等系統;為企業生產管理提供一致、唯一和共享的數據源;實現了計量、調度、統計、銷售業務集成與業務協同;實現了煉化企業進出廠、罐區、倉儲及裝置關鍵業務集成與業務協同;實現與ERP及PCS 的數據集成與業務集成。

(2)跟蹤物料、發現問題、提升管理

通過建立物料移動關系及對生產過程物料移動解析,詳細描述物流,實現物流(組分)跟蹤;通過采用“2+1”物料平衡策略(調度平衡、統計平衡、裝置校正)及移動誤差偵破及超差報警技術,借助分析工具,及時發現物料平衡及生產管理問題,提升了生產管理水平。

(3)建立了面向生產管理的信息化業務操作平臺

基于核心業務流程和業務場景建立了面向生產管理的信息化業務操作平臺,開發了生產調度物流跟蹤和調度平衡工具、公用工程平衡管理工具、報表生成管理工具,實現了煉化企業進出廠、罐區、倉儲管理和裝置數據自動校正、生產統計自動和手動物料日平衡、化工輔料(三劑)管理。

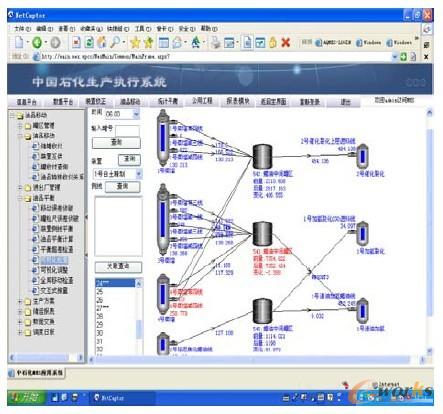

(4)生產管理信息可視化

實現了物流信息、生產管理信息的可視化監控,使煉化企業的生產過程一目了然,見圖二。

4.2 開放性體系結構

中國石化MES 系統功能擴展容易,與第三方系統集成方便和靈活,開放式的數據結構為其它信息系統提供方便靈活接口。

5 應用效果

目前MES 系統已在多家煉油、化工企業應用,幾年來的使用效果表明,MES 系統大大提升了企業的生產精細化管理水平,對煉化企業降低裝置加工損失、提高綜合商品率、節能降耗等發揮了積極作用,同時MES 系統在企業信息化應用過程中起到了承上啟下的作用,架起了生產活動與管理活動信息溝通的橋梁,促進了企業信息化建設的深入發展。MES 系統的應用取得良好的經濟效益和社會效益,主要效果表現在以下幾個方面:

圖2 生產信息可視化

(1)建立了統一的生產管理業務平臺

通過煉化企業MES 系統的成功應用,建立了一個覆蓋生產車間裝置管理、物料移動、罐區管理、進出廠管理、公用工程管理、生產調度、計劃統計等在內的統一的生產管理業務平臺,相關生產部門都在MES 系統上進行業務處理,實現了數據和應用的集成,為生產管理部門提供了一個強大的業務處理工具,通過MES 系統集成平臺的建設,實現了生產數據的集成,可以為生產管理業務部門的各種專業業務應用提供數據支撐。系統豐富的信息展示手段也為各個管理層提供了直觀的數據查詢和分析途徑。

(2)跟蹤物流,發現問題,實現生產管理從經驗到定量的轉變

生產調度等生產管理部門通過可視化物流跟蹤及數據追溯功能和分析工具,及時掌握整個生產過程,跟蹤生產作業計劃的執行情況,協調生產裝置之間、罐區之間、裝置與罐區之間生產關系,通過廠內物流跟蹤和移動超差報警,及時發現操作中存在的問題,合理安排物流,保障企業安全平穩生產,幫助生產調度指揮人員發現生產瓶頸,實現了流程企業生產管理從經驗型的定性分析到定量分析的轉變。

(3)通過系統的平衡策略,實現了統計日平衡

煉化企業的物料平衡是生產管理的難點之一,石化MES 系統的“2+1”物料平衡策略使得以前難以實現的統計日平衡,能在2-3 個小時就可以完成,也結束了企業多年來手工平衡的歷史,極大地節省了統計平衡時間,同時提高了統計平衡結果的準確性和完整性,這對生產狀況的分析具有重要意義。在實現日平衡的基礎上,通過ERP 支撐模塊進行業務處理,為ERP 等經營管理提供所需要的數據,實現了MES 系統與ERP系統應用的“日平衡、旬確認、月結算”目標。

(4)借助信息系統集成應用,提升了企業管理水平

通過實現MES 系統與進出廠計量系統、ERP系統的集成,極大地提高了各部門的工作效率。如中石化九江分公司目前出廠產品數據管理形成了從產品出廠ERP 訂單、發貨單→計量系統計量單→MES 系統→統計接口程序→ERP 模塊的完整流程;原料進廠數據形成了從計量儀表數采→計量系統計量單→MES 系統→統計接口程序→ERP 模塊的完整流程,原料和產品進出廠的單據均實現了信息化處理、線上操作,各種票據規范、完整,也堵塞了管理漏洞。

(審核編輯: 智匯工業)

分享