1 引言

近年來隨著塑料加工業的不斷發展,塑料模具得到了長足發展,對塑料模具也提出了大型化、高精度、多功能、復合型的發展要求。在人們日常生活中很多塑料制品已取代了原來的金屬材料制品,人們不僅看重塑料制品的經濟實用性,還希望塑料制品外觀簡潔流暢,手感好。因此,我們在模具設計中就要考慮到這些因素。現在塑料制品的設計中有大量的曲面造型,運用傳統的機械加手工的制模方法已經很難保證模具的質量,而數控技術、數控機床和CAD/CAE/CAM軟件的不斷發展,使得高速加工技術在模具加工中的應用起到了舉足輕重的作用。

在現代模具制造中,一般采用購買標準模架的方式以縮短模具的制造周期。為了延長模具的使用壽命,降低制造成本,可以選擇材料為45# 鋼的標準模架,在模架中放置材料為模具鋼的型芯鑲塊。本文以吹風機外殼模具的型芯鑲塊加工為例,介紹CAM技術在模具制造中的應用。

2 創建三維模型

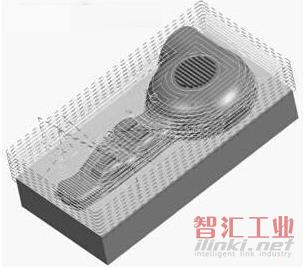

創建吹風機外殼三維模型,如圖1所示。

圖1 吹風機外殼零件圖

模具型芯鑲塊零件如圖2所示。毛胚的生成方法是將鑲塊圖的底面通過拉拔的方式產生,高度應超過鑲塊最高面2mm做為加工余量,保證最高面的加工質量。

圖2 模具型芯鑲塊零件圖

3 制造加工工藝流程的制定

在DELCAM中,單擊模塊應用命令,進入PowerMILL對話框制定工藝流程:

(1)根據零件的三維模型選擇合適的加工模式。DELCAM軟件提供的加工模式主要有PLANER_MILL(平面加工模式)、CAVITY_MILL(穴型加工模式)和FIX_CONTOUR(三軸連續曲面加工模式)三種。

(2)確定加工坐標系,選擇刀具的切削方式和工藝參數。

(3)選擇加工步驟,產生CLSF刀具源文件。

(4)依據機床類型選擇后處理文件,生成NC加工程序。

(5)傳輸NC加工程序至機床。

(6)選擇夾具,安裝工件,確定機床加工坐標系進行加工。

4 加工工序的設置

4.1 模具毛坯的加工

模具型芯鑲塊毛坯材料是40Cr,加工量比較大,采用分層進給銑削方式可以減小機床負荷,延長刀具使用壽命。

采用CAVITY_MILL加工模式,PART GEOMETRY(零件外形)選取圖2所示的實體模型,BLANK GEOMETRY(毛坯外形)選取由鑲塊底面面拉拔所形成的實體,選擇FLLOW PART(依零件外形加工)切削模式,加工出零件的大致外形。刀具選擇硬質合金涂層銑刀φ6(r0.5),轉速7957r/min,進給速度636mm/min,每層切深0.5mm,刀具進給百分比為70%。

為了減小刀具磨損,刀具下刀方式采用直線進刀,在毛坯上應留有預鉆孔。預鉆孔的位置以不影響加工質量為前提,可以自行設置。

圖3 毛坯加工刀路圖

4.2 型芯表面加工

因為采用PowerMILL加工模式加工中,分層加工立銑刀會留有階梯狀刀痕,所以我們一般在初步加工過曲面后采用FIX_CONTOUR加工方式精修曲面,以提高表面質量。

在FIX_CONTOUR加工模式中選擇型芯的表面為加工區域,刀具選擇硬質合金涂層銑刀φ6(球刀),轉速7957r/min,進給速度636mm/min,刀具進給百分比為5%。

圖4 型芯表面加工刀路圖

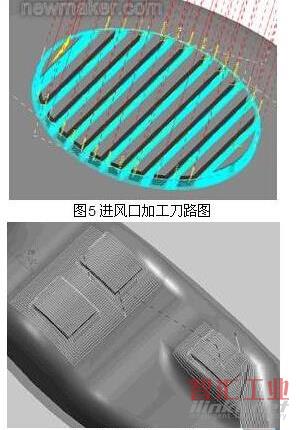

4.3 進風口加工

由于進風口為狹長型小平面,尺寸較小,所以在前兩道工序中無法完成。

采用PLANER_MILL加工模式,選擇ZIG_ZAG(平行式往復走刀)切削模式。因為當采用這種切削方式時,DELCAM軟件所創建的刀具路徑將以相互平行且連續不提刀的方式產生,此時它是最經濟、節省時間的方式。

影響模具制品外觀質量的一個重要因素是模具的圓倒角和拐角,注意不能使用相同直徑的刀具直接加工。如果使用這種方法,則刀具直接切進尖銳拐角,使刀具負荷急遽增加而發生震跳,影響加工表面外觀質量和精度。應選用直徑小于圓倒角幾何尺寸的70%的刀具,使拐角處的刀具路徑更加平順,降低刀具負荷。

在PLANER_MILL加工模式中選擇進風口的表面為加工區域,刀具選擇硬紙合金銑刀φ1.2,轉速18568r/min,進給速度557mm/min,每層切深0.2mm,刀具進給百分比為10%。

4.4 按鍵孔加工

電吹風按鍵孔為方形,在第二步加工過程中有φ6球銑刀切削不到的死角,而此型芯的按鍵表面與行腔的表面為曲面相接,為避免飛邊的產生,此處的表面精度要求很高,所以需要進一步精修按鍵表面。

采用FIX_CONTOUR加工模式,選取按鍵區域的三維曲面為加工區域,選擇FOLLOW PART切削模式,刀具選擇硬紙合金銑刀φ1.5(r0.75),轉速14854r/min,進給速度297mm/min,刀具進給百分比為10%。

5 結束語

實踐證明,DELCAM提供的CAM高端技術可以根據零件的具體形狀選擇不同的加工模式以創建相應的刀具路徑,對進行復雜三維型面的數控加工,有著極高的加工效率、加工質量,并能給企業帶來可觀的經濟效益。

(審核編輯: 智匯胡妮)

分享