順銑和逆銑無論在臥式銑床還是立式銑床上,無論是采用周銑還是端銑都是在牛產實踐中經常采用的兩種銑削方法,順銑時切削點的切削速度方向(或刀具作用在工件上的切削力方向)在進給方向上的分量與進給速度方向一致,逆銑則相反。在銑削加工中,工件已加工表面的粗糙度是產品質量的一項重要指標,主要表現在零、部件的配合性、密封性、耐磨性以及耐腐蝕件和抗疲勞性等方面。影響工件已加工表面粗糙度的因素可分為幾何要素和非幾何要素兩個方面,幾何因素主要表現為轉速和進給速度等,這個方面可以通過一定的幾何關系求出其理論值,這個值是相對穩(wěn)定的。非幾何因素主要表現為刀具的性能、被加工材料的性能、冷卻液的性能以及工藝系統(tǒng)剛性等,它的影響是不確定的、隨機的,但通過采取一定的措施義是相對可控的,生產實際中可以找到很多這樣的實例。

實際加工中采用順銑還是逆銑是每一個數控編程工作人員在編程時必須考慮的工藝問題,因為它直接影響到產品的質量和已加工表面的粗糙度。根據數控銑削加工中順銑和逆銑的加工特點以及業(yè)界的共識,普遍認為粗加工時采用逆銑較好,精加丁時采用順銑較好,順銑是為獲得良好的表面質量而經常采用的加工方法。在常規(guī)的切削加工條件下,實際情況究竟如何,下面通過一些實驗數據進行分析說明。

1 表面粗糙度數據采集

實驗條件:刀具采用高速鋼立銑刀Φ 16 mm;工件采用普通碳素鋼材料,尺寸為100 mm×100 mm×30mm;儀器采用北京時代的TR210手持式表面粗糙度儀;設備采用協(xié)鴻850了軸立式加工中心。

加工實驗中,采用背吃刀量為ap30 mm,通過改變不同的切削參數,獲得數據。

(1)實驗方法一:改變徑向切深(側吃刀量)ae=0.3~0.7 mm,以轉速,n=600 r/min,進給量∫=200m/min的方法切削工件,對每一個加工面都采集兩端和中間三個區(qū)域的數據,并計算出平均值如表1。

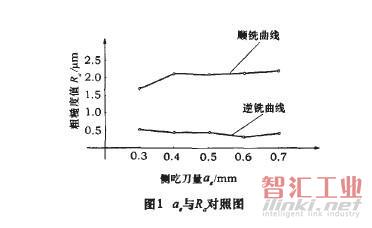

按照不同的徑向切深,順銑和逆銑表面粗糙度測量的平均值如圖1。

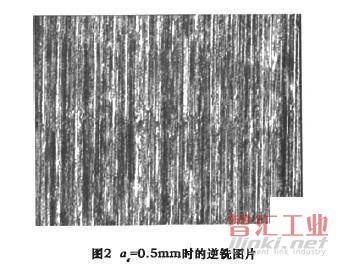

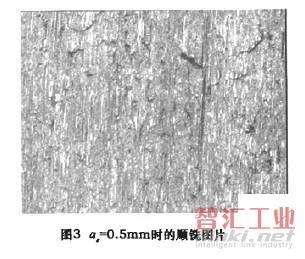

徑向切深(側吃刀量)ae為0.5 mm,轉速,n為600r/min,進給量∫為200 m-n/min,以逆銑方法切削工件表面微觀圖如圖2所示;以順銑方法切削工件表面微觀圖如圖3所示。

(2)實驗方法二:改變進給量.∫=100~500mm /min,以轉速n=600 r/min,徑向深切(側吃刀量)ae=0.5mm的方法切削工件,對每一個加工面都采集前后兩端和中間三處區(qū)域的數據,并計算出平均值如表2。

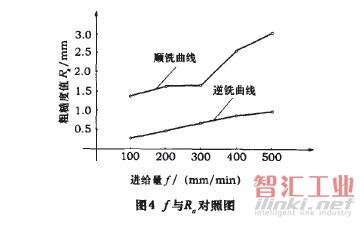

按表2采用不同的進給量,順銑和逆銑表面粗糙度測量的平均值如圖4。

進給量∫為300 mn/min,轉速n為600 r/min,徑向切深(側吃刀量)ae為0.5 mm,以逆銑方法切削工件表面微觀圖如圖5所示;以順銑方法切削工件表面微觀圖如圖6所示。

(3)實驗方法三:改變轉速n=600~1 400 r/min,以進給量∫=200 mm/min,徑向深切(側吃刀量)ae=0.5 mm的方法切削工件,對每一個加工面都采集前后兩端和中間三處區(qū)域的數據,并計算出平均值如表3。

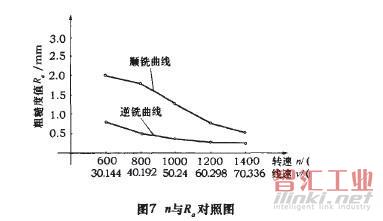

按表3在不同轉速下順銑和逆銑表面粗糙度測量的平均值如圖7。進給量∫為200 m/min,轉速n為1 000 r/min,徑向切深(側吃刀量)口。為0.5 mm,以逆銑方法切削工件表面微觀圖如圖8所示;以順銑方法切削工件表面微觀圖如圖9所示。

2 數據分析

通過以上三組實驗數據可以看出,在通常的銑削條件下,逆銑加工的表面粗糙度要優(yōu)于順銑加工的表面粗糙度。在實驗方法一中,通過改變刀具的徑向切深獲得數據,從圖1順銑和逆銑各自的曲線中可以看出,ae=0.3 mm時,順銑曲線略低,逆銑曲線略高,隨后趨于平穩(wěn),但隨著切深數據的加大,曲線又出現上升的趨勢;在實驗方法二中,通過改變進給量獲得數據,從圖4順銑和逆銑各自的曲線中可以看出,隨著進給量的增大,兩曲線各自呈上升態(tài)勢,進給量越大,殘留面積越大,表面粗糙度值越大,主要表現為幾何因素的影響;在實驗方法三中,通過改變主軸轉速獲得數據,從圖7順銑和逆銑各自的曲線中可以看出,隨著轉速的提高曲線旱下降的趨勢,這個趨勢也是由于幾何因素的殘留面積造成的。轉速越高曲線越平緩,兩條曲線的走向趨于接近,但對于R。值還是逆銑小于順銑。

通過計算和作圖可以知道,在順銑和逆銑加工中,如果兩種方法的切削參數一致,已加工表面微觀不平度的殘留幾何高度值是一樣的。可以得出這樣的結論,在數控銑削加工中,順銑和逆銑兩種不同的加工方法對已加工表面粗糙度的影響屬于非幾何因素,而且逆銑的表面粗糙度值要小于順銑的表面粗糙度值。

3 順銑和逆銑的特點

刀具切削金屬的過程是一個非常復雜的過程,切削層在主切削刃和前刀面的擠壓作用下,發(fā)生剪切滑移和翅性變形,影響著切削加工的穩(wěn)定性和工件的表面質量。順銑和逆銑由于切屑厚度的變化不同,直接影響著切屑的塑性變形,同時影響著切削力、切削溫度以及刀具與工件和切屑之間的摩擦特性。根據前面的實驗數據,得出順銑和逆銑的特點如下:

順銑的特點:(1)每齒切削厚度從大到小,較厚的切屑變形較大;(2)切人工件時造成的沖擊力較大;(3)由于絲杠和軸承有間隙,造成切削過程不穩(wěn)定;(4)立銑時徑向切削分力遠離工件;(5)與逆銑比較,已加工表面粗糙度值較大。

逆銑的特點:(1)切人工件時切削從薄到厚,但不是從零開始;(2)因為切出時切屑最厚,所以較厚處的切屑塑性變形較小;(3)立銑時徑向分力拉向工件,當徑向切削尺寸較大時容易產生過切;(4)由于可以排除絲杠和軸承的間隙,并且切屑變形較小,因此切削過程較平穩(wěn);(5)與順銑比較,已加工表面粗糙度值較小。

4 結語

刀具在切削過程中,參加切削的主要部分包括前刀面、后刀面、刀具的圓弧半徑和刀具的刃口半徑,它們的不同組合都會對加工質量、刀具耐用度和切削功率產生不同的影響。隨著制造技術的不斷發(fā)展,高速加工、超硬加工、精密加工等各項技術難點正在被業(yè)界突破和應用。以上一些實驗數據并不能充分說明順銑和逆銑在加工過程中的一些現象和特點,各項技術指標還有待進一步的研究和探索。

(審核編輯: 智匯小新)

分享