弧齒錐齒輪和準雙曲面齒輪是現有齒輪傳動副中最為復雜的一種,其切齒加工工藝及機床的結構與調整都十分復雜。隨著數控技術的發展及新技術的采用,該類齒輪的切齒加工機床由傳統的機械式機床發展到目前最先進的全數控機床,機床結構得到大大簡化,但是其加工過程的復雜性(包括加工工藝及齒面形狀的控制因素)并沒有改變。因此,先進的全數控錐齒輪銑齒機必需配備專用的數控切齒數控軟件系統才能發揮其切齒加工的高效率。

1 全數控錐齒輪銑齒機的加工原理

全數控錐齒輪銑齒機也稱Free Form銑齒機。該類機床(圖1)通過6個軸的聯動來實現傳統搖臺式銑齒機床刀盤與工件的相對運動,從而實現各種傳統的切齒加工方法。其采用x軸與y軸兩個直線軸聯動插補運動實現刀盤在搖臺上的圓周運動;傳統機床(圖2)的水平輪位、垂直輪位、床位調整也相應的被分配到3個線性軸的運動中;機床安裝根錐角則表現為數控機床的B軸,當采用刀傾法加工時,刀盤軸線的傾角被補償到B軸中。傳統機床的工件與產形輪的展成運動表現為全數控機床的A軸與驅動刀盤運動的兩個直線軸之間的運動。由于此類機床可以實現空間任何相對運動,因此可實現在傳統結構銑齒機中不能實現的齒面修形。

圖1全數控錐齒輪銑齒機模型圖2搖臺式錐齒輪銑齒機模型

錐齒輪銑齒過程是給定刀盤和工件的相對運動,由刀具曲面包絡齒面的過程。因此,在刀盤形狀一致的情況下,在全數控銑齒機的切齒加工過程中,只要保證刀具和工件的相對運動關系與傳統結構機床一致,就能保證加工出相同的齒面形狀。錐齒輪的銑齒加工過程一般分為粗切和精切兩個階段。粗切一般是為了開出齒槽,通常雙面法加工,大輪采用成形法或普通滾切法,小輪采用普通滾切法;精切時大輪仍采用雙面法加工,小輪采用單面法加工,除了采用普通滾切法外,還通常采用滾切修正法或刀傾法對齒面進行修正。

2 數控軟件的總體設計

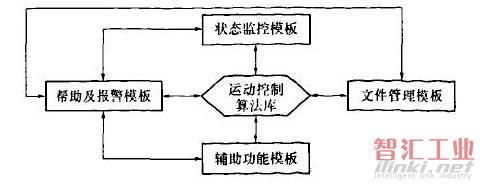

根據全數控銑齒機的加工特點,按照功能將整個數控軟件系統劃分為文件管理、狀態監控、輔助功能、報警幫助四大功能模塊以及一個運動控制算法庫,各個模塊之間的聯系如圖3所示。文件管理模塊主要完成機床加工數據文件的導入導出,實現數據文件中各項參數(機床調整參數、加工工藝參數等)的查看、編輯等功能;狀態監控模塊主要實現機床坐標軸、搖臺角及加工齒深監控,以及其他加工信息(循環時間、加工齒數、進給率等)的顯示;輔助功能模塊實現對工裝槽,分齒,精切余量分配等切齒輔助功能;報警及幫助模塊用來對數控軟件系統的操作步驟進行提示,以及對數據文件中各項參數的輸人數值進行提示,同時對輸入數據進行合理性檢查。運動算法庫包含全數控錐齒輪銑齒機運動控制模型算法程序、NC程序自動生成程序及加工過程的齒深監控算法程序等數控軟件所需的各種核心算法程序。各個模塊之間以錐齒輪切齒加工參數、機床狀態參數以及機床系統變量等數據為紐帶,通過動態數據交換實現機床的自動控制。

圖3數控軟件功能模塊之間的聯系

3 數控軟件的開發

本文基于西門子840D系統,采用西門子人機界面開發工具HMI Programming Package開發。HMI Programming Package提供兩種數控軟件開發方式:第一種是通過HMI Advanced標準數控軟件開發基于西門子標準應用程序Regie及Sequence Control的嵌入式應用數控軟件;第二種是開發標準的Windows數控軟件。考慮數控軟件開發的簡便性及數控軟件與西門子標準人機界面數控軟件的兼容性,我們選擇了第一種開發方式。

3.1 數控軟件的開發步驟

(1)首先準備數控軟件的開發環境。數控軟件的基礎部分使用VB語言設計,為了獲得系統順序控制的相關功能支持,需要在工程中添加相應的標準類模板及窗體,這些類模板及窗體是不允許更改的。同時,需要添加程序自己的模板(AMIAN.BAS、PRIVATE.BAS、SHUTDOWN.BAS),這些模板需要根據程序的不同情況進行相應設置。

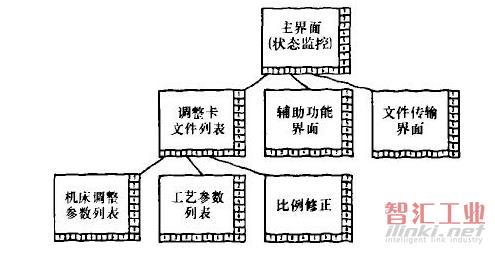

(2)根據規劃的數控軟件總體結構構建數控軟件框架。根據數控軟件結構的規劃與各個模塊的功能區分,設計整個數控軟件的總體框架。圖4所示為數控軟件的框架圖,圖中顯示了數控軟件中各窗口的調用關系及界面中各軟鍵與窗口狀態的聯系。根據數控軟件的框架圖對模板AMIAN.BAS進行相應設置,將程序添加的窗體名稱賦給數組gfrmFormName。對模板PRIVATE.BAS的全局變量進行設置,指定程序的初始界面為mainfrm,臨時的信息存儲文件為GCutter.$$$,整個HMI數控軟件的初始化信息文件為MMC.INI,本程序的初始化信息文件為GCutter.INI。編輯信息文件GCutter.INI,指定程序的MDI窗口列表文件為GCutter.MDI及順序控制矩陣文件為GCutter.ZUS,再根據數控軟件框架圖編輯文件GCutter.MDI及GCuner.ZUS。

圖4軟件系統框架

(3)制作系統語言動態鏈接庫。為了使得數控系統上的水平及豎直軟鍵與順序控制矩陣文件發生聯系,需要制作系統語言動態鏈接庫。語言動態鏈接庫主要是實現HMI界面上水平及豎直軟鍵的文字顯示及對不同語言的支持。首先按照順序控制矩陣文件中規定的軟鍵順序編輯一個各按鍵名稱的資源文件,再將資源文件加入到MFC的普通動態鏈接庫工程中進行編譯,便可得到語言動態鏈接庫GCutter_CH.dll。

(4)根據實際要求編輯數控軟件各窗體的界面并編寫相應程序,同時在模板PRIVATE.BAS中編寫各軟鍵的響應函數。

(5)程序設計完畢后編譯成可執行文件GCutter.exe,將其拷貝到HMl一Advanced的OEM文件夾下。同時將GCutter.INI、GCutter.MDI、GCutter.ZUS及語言動態鏈接庫GCutter_CH.dll拷貝到OEM對應目錄下。

(6)修改HMI—Advanced\mmc2下regie.ini文件的[TaskConfiguration]段:Task6=name:=GCutter,Timeout:=60 000。同時在HMI—Advanced\mmc2\lan—guage\下的語言文件RE—CH.ini中的[HSoftkeyTexts]段添加一行:HSK6=“銑齒機”。這樣在啟動西門子HMI系統后按F10,在系統主界面的第六水平軟鍵上出現“銑齒機”字樣,按下該鍵將加載全數控銑齒機數控數控軟件系統。設計完成后的數控軟件系統界面如圖5、6所示。

3.2 數控軟件的NC代碼自動生成算法流程

數控軟件的關鍵作用是讀入調整卡文件,根據調整參數及工藝參數,通過運動控制算法庫將供傳統機床基本模型使用的調整卡文件轉化為全數控機床模型,進而計算出加工刀位點。再通過數控代碼自動牛成算法庫的后置處理,將刀位點轉化為數控系統能夠執行的NC程序。本文設計數控代碼時,采用了西門子數控系統的尺參數編程模式,使用同一個數控程序來實現主體切齒循環及其他輔助功能等所有加工過程控制。通過DDE動態數據交換,由主控程序給尺1賦值,再用尺1參數對當前任務判斷,使得數控系統能夠執行正確的功能循環。以小輪精切為例,切齒加工時要進行如下操作:

(1)進入“數據文件“界面,導人該工步的齒輪精切調整卡文件,并對相關工藝參數進行設置;

(2)參數設置完畢,保存數據并按HMI界面上的“生成代碼”數控軟件,生成加工NC代碼,并使其生效。

(3)待工件安裝完畢,進入“輔助功能”界面,按下“回滾切中心”軟鍵,此時HMI主控數控軟件將給尺1賦值為3。

(4)此時執行數控程序,程序將控制機床回到滾切中心位置。再切換到手動模式,調整機床z軸及A軸進行對刀操作。

(5)對刀完成后按下“余量分配”軟鍵,HMI數控軟件將給尺1賦值為-1,同時將當前A軸對刀位置記錄并進行處理計算出加工過程中A軸坐標的偏置值存入R2,余量分配任務完成。此時執行數控程序,機床僅切削對刀的這顆輪齒。用戶可以通過觀察齒面是否切光,判斷精切切削鼙是否合理。

(6)精切對刀完成后,回到狀態監控主界面,HMI將給尺1賦值為10。此時執行加工程序,機床將執行切齒加工循環。在執行切齒循環時輔助功能界面將被鎖定,防止用戶誤操作改變尺1的值,影響切齒加工。另外數控程序中用R9存儲齒數,用R10存儲當前加工齒數,并通過R10判斷輪齒是否加工完畢。分齒動作也是通過A軸的偏置來實現,加工過程中A軸坐標的最終偏置值等于對刀的A軸偏置值及跳齒的A軸偏置值之和。

4 切齒實驗

將所開發的數控軟件系統嵌入到天津第一機床廠制造的YKD2275全數控錐齒輪銑齒機上,進行了切齒加工實驗。YKD2275為六軸五聯動機床。

實驗過程中,采用了多種切齒方法對這對齒輪進行加工,齒輪副的粗精切均在YKD2275上完成,由于調整參數較多,這里未將其列出。右旋大輪粗精切均采用普通滾切法,左旋小輪粗切采用普通滾切法,精切分別采用了刀傾法及滾切修正兩種方法。

5 結語

本文采用兩門子人機界面開發工具HMI Programming Package開發了基于西門子840D系統的錐齒輪數控切齒數控軟件,并將該數控軟件系統嵌入到天津第一機床總廠制造的YKD2275全數控錐齒輪銑齒機上采用多種切齒加工方法進行了切齒實驗,表明應用該數控軟件系統全數控錐齒輪銑齒機能夠實現全功能切削。

(審核編輯: 智匯胡妮)

分享