在大型汽輪機組中,動、導葉片屬于重要且關鍵的零部件,因為動、導葉片級別多、數量大,而自帶冠導葉片作為圍帶和汽道的整體形式,通過有限元方法、動態特性分析以及相關的試驗研究表明,在汽輪機運行時有著很好的機械性能;并且采用扭曲梁單元模型,推導了阻尼圍帶的剛度和阻尼矩陣,建立了阻尼圍帶長葉片振動分析模型,在分析阻尼圍帶葉片整圈節徑振動時,采用了波傳遞方法進行降階,以提高計算效率。360mm阻尼圍帶葉片的分析結果與實驗數據吻合良好,因此被廣泛使用在導葉片的設計當中。

因為具有良好的經濟性和相對較短的生產周期,近年來首先用熔模鑄造生產毛坯,然后再用機械加工生產成品的數控工藝方法被越來越多地采用。

1 原數控技術加工工藝過程

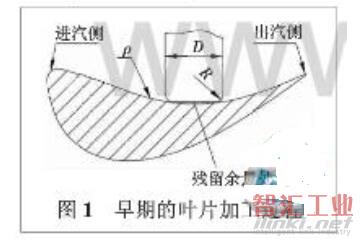

原來使用三軸聯動數控銑熔模鑄造的自帶冠導葉片內弧的時,為了裝夾簡單、拆卸方便,將自帶冠導葉片水平擺放,內弧正面朝上,R立銑刀沿葉片進出汽側方向往復行進對內弧進行切削加工。當R立銑刀走到葉片最低點時,由于銑刀直徑D大于葉片內弧的曲率半徑,因此,最低點處總是銑不著剩余部分殘留量,并且長時間的加工不但容易損壞機床主軸的滾珠絲杠,R立銑刀的磨損也相當嚴重,而且還給下序的半精加工帶來很大麻煩(如圖1)。

2 優化數控加工工藝后的生產應用

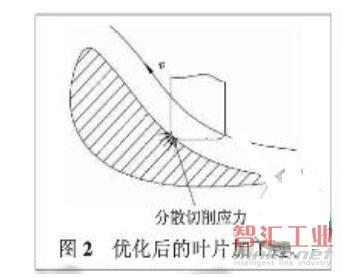

為了進一步優化數控技術加工內弧的工藝方案,以提高質量和生產效率,我們采用了轉角的方法,將自帶冠導葉片旋轉至出汽邊沖下,進汽邊朝上讓R立銑刀從出汽側行進到進汽側,形成一個爬坡的趨勢讓R立銑刀切削葉片內弧。通過這樣轉角可有效地避免葉片內弧在加工過程中的剩余殘留量,并且在切削過程當中R立銑刀的R角部分充分接觸葉片切削余量,使得R角切削應力分散,切削刃磨損均勻(如圖2)。

還根據立銑刀刀齒漸進磨損過程中主軸電機功率信號的變化特點,分析了主軸電機功率與刀齒后刀面磨損帶面積(AVB)間模型 的時域統計特性,提取了反映刀具磨損狀態的時域統計特征參數。

為提高數控技術加工精度,對立銑刀的應力場進行了有限元分析。通過銑削力試驗,對不同切削參數下立銑刀的銑削力進行動態采集,利用UG中的建模模塊進行立銑刀實體建模,根據切削力實驗結果給出了邊界條件,在立銑刀有限元模型上進行加載,利用UG有限元分析模塊,獲得了立銑刀切削過程中切入、切出的瞬時應力場云圖,顯示了切削中銑刀應力場的變化規律,這就為優化工藝提供了很好的理論依據。

3 轉角后建立的數學模型

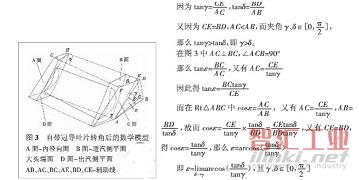

自帶冠導葉片按照徑向角的不同大致可以分為3類:內徑向面與端面垂直;背徑向面與端面垂直;內、背徑向面與端面均不垂直。而在實際加工時,背徑向面與端面垂直的自帶冠導葉片可以沿輻射線方向轉角后在背徑向側做相應角度的墊塊即可;內、背徑向與端面均不垂直的自帶冠導葉片考慮到后序加工的方便性,在蠟模模具設計時就沿輻射線進行旋轉,使其在加工完端面后達到背徑向面與端面垂直,然后再用上述辦法進行加工。本文重點介紹內徑向面與端面垂直的自帶冠導葉片的數控加工方法。

因為內徑向面和兩端面垂直(如圖3),因此HGF=90和DFG=90,且+=90。為了便于數控加工,將葉片以A點為基準點,以豎直方向為旋轉軸沿順時針方向水平旋轉,使DH與機床X軸平行;然后再以A點為基點,以AT為旋轉軸沿順時針方向水平旋轉一個角度,以平面ABC為水平面平行于機床工作臺平面,此時自帶冠導葉片內弧形成圖3所示的加工狀態。為大頭端面ADF與水平面ABC所在的角,而即為背徑向面(即面ADH)和水平面ABC所形成的二面角。

那么,當=0,即為背徑向面垂直于兩端面的自帶冠導葉片;

趨近于0但不等于0,此種情況即為我們所重點探討的內徑向垂直于兩端面的自帶冠導葉片。

因為在自帶冠導葉片的設計當中一般,在以A點為基點,以AT為旋轉軸沿順時針方向水平旋轉的角度就很小。因此在實際生產當中往往就忽視了這兩個角度的關系,從而產生一定誤差,數控加工出來的葉片就會在出汽側加工不到位而進汽側總是過切,并且找不到具體原因,進而導致內徑向面與兩頭端面垂直的自帶冠導葉片加工的不合格。

(審核編輯: 智匯張瑜)

分享