基于PowerMILL軟件的汽車大燈座模具的數(shù)控加工技術(shù)(二)

點(diǎn)擊:1578

A+ A-

所屬頻道:新聞中心

4 數(shù)控加工

Delcam軟件具有強(qiáng)大的實(shí)體加工功能和統(tǒng)一共享的數(shù)據(jù)庫,無需幾何傳輸。在PowerMILL模塊中,可直接輸入PowerSHAP模塊中生成的三維模型(CAD模型)進(jìn)行CAM加工,可實(shí)現(xiàn)無逢數(shù)據(jù)傳輸。下面以模具凸模為例介紹數(shù)控加工過程。

4.1 定義毛坯

啟動(dòng)PowerMILL,輸入模具模型。在工具欄點(diǎn)擊圖標(biāo),啟動(dòng)毛坯定義對話框,在對話框中,設(shè)定邊界,給定估算限界公差,再點(diǎn)擊計(jì)算按鈕,系統(tǒng)自動(dòng)計(jì)算出然毛坯大小,然后點(diǎn)擊接受按鈕,完成毛坯定義。如圖10所示。

圖10 模具毛坯定義

4.2 加工刀具定義

模具表面為多個(gè)平面組成,因而刀具選擇端銑刀。數(shù)控加工一般分為粗加工和精加工2個(gè)過程,這就需要定義2把端銑刀。啟動(dòng)刀具定義對話框,如圖11所示。

圖11 刀具定義對話框

在對話框中,輸入刀具名稱、刀具直徑、刀具長度、編號,再給定刀柄長度和夾持位置,定義過程即可完成。結(jié)合實(shí)際,模具加工刀具定義為用φ10mm端銑刀開粗加工,φ5mm端銑刀精加工,可大大減少加工時(shí)間。

4.3 加工策略選擇

在工具欄點(diǎn)擊圖標(biāo),啟動(dòng)對話框,如圖12所示。

圖12 加工策略選擇對話框

(1)粗加工策略設(shè)置。

粗加工策略選擇三維區(qū)域清除工具欄里的偏置區(qū)域清除模型的加工策略(列表里的第一個(gè)),然后點(diǎn)擊接受,出現(xiàn)粗加工策略設(shè)置對話框,如圖13所示。

圖13 粗加工策略設(shè)置對話框

在對話框中,名稱輸入粗加工,刀具選擇已定義過的粗加工刀具,給定公差0.1mm;加工余量給定0.5mm;Z軸下切類型選擇斜向,有利于保護(hù)刀具,減少對機(jī)床的沖擊力;行距設(shè)為1.0mm,下切步距設(shè)為2.5mm,其他參數(shù)為默認(rèn)設(shè)置。然后先點(diǎn)擊接受,再點(diǎn)擊應(yīng)用,粗加工策略設(shè)置完成。產(chǎn)生粗加工刀具路徑如圖14所示。粗加工模擬仿真如圖15所示。

圖14 粗加工刀具路徑

圖15 粗加工模擬仿真

采用PowerMILL加工模式加工中,分層加工端銑刀會(huì)留有階梯狀刀痕,所以我們一般在初步加工過后采用精加工的加工方式精修曲面和所有邊角,以提高所要工件的表面質(zhì)量。

(2)精加工策略設(shè)置。

在圖12中,點(diǎn)擊精加工工具欄,出現(xiàn)圖16所示的對話框,選擇最佳等高精加工策略,點(diǎn)擊接受后出現(xiàn)如圖17所示的對話框。現(xiàn)在就可以對精加工進(jìn)行設(shè)置。

圖16 精加工策略選擇對話框

圖17 精加工策略設(shè)置對話框

與粗加工策略設(shè)置相比,不同點(diǎn)在于加工余量設(shè)為0;行距設(shè)為0.2,這關(guān)系到模具加工表面的光潔度,其他設(shè)置為默認(rèn)。

設(shè)置完成后,點(diǎn)擊應(yīng)用,產(chǎn)生精加工刀具路徑如圖18所示。

圖18 精加工刀具路徑

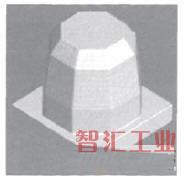

精加工刀具路徑完成后,可進(jìn)行仿真加工,最后仿真加工結(jié)果如圖19所示。

圖19 仿真加工結(jié)果

5 NC代碼生成

應(yīng)用PowerMILL加工模塊,產(chǎn)生NC程序,主要包括以下步驟:

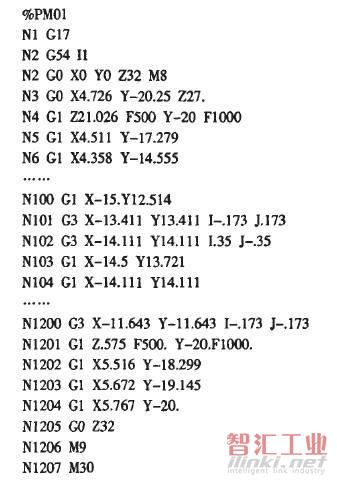

(1)根據(jù)加工策略生成的刀具路徑生成NC代碼。

(2)右鍵單擊生成的每個(gè)刀具路徑,在彈出的菜單中選擇“產(chǎn)生獨(dú)立的NC程序”;或者右鍵單擊PowerMILL瀏覽器中的“NC程序”,在彈出的菜單中選擇“產(chǎn)生NC程序”,然后右鍵單擊生成的每個(gè)刀具路徑,在彈出的菜單中選擇“增加到NC程序選項(xiàng)”。

(3)右鍵單擊生成的每個(gè)NC程序,在彈出的菜單中選擇“寫入”;或者右鍵單擊PowerMILL瀏覽器中的“NC程序”,在彈出的菜單中選擇“全部寫入”選項(xiàng)。

根據(jù)以上步驟,輸出該模型的NC程序?yàn)椋?/span>

6 結(jié)束語

基于Delcam軟件的模具的數(shù)控加工技術(shù),由于采用了CAD/CAM技術(shù),從而大大提高了模具的生產(chǎn)效率,并且降低了人為誤差和系統(tǒng)誤差,不僅使鉗工的工作量和勞動(dòng)強(qiáng)度成倍減少,縮短了加工時(shí)間,提高了模具的質(zhì)量,而且還使廣大的工程設(shè)計(jì)、制造人員從繁雜的手工繪圖、手工編程中解脫出來,使設(shè)計(jì)和制造工作更加人性化、輕松。

(審核編輯: 智匯小新)

分享