引言

C650普通車床可用于進行車削外圓、內圓、螺桿、螺紋和端面,能夠車削定型表面,并可用鉸刀、鉆頭等刀具進行倒角、割槽、鉆孔、鏜孔及切斷等加工工作。傳統的繼電器控制系統復雜,優點是結構簡單,價格低廉:缺點是機械性觸點工作頻率低,易損壞,故障率高,而且利用固定的硬件接線完成各種控制,靈活性差。采用可編程控制器(PLC)對原電氣控制電路進行技術改造,改造后,原有車床的加工性能、動作方式,操作模式等不變,并根據需要作適當的修改和改進,效果很好,未發生過因PLC電路故障而停機的事例。

1設計思路

1)用PLC改造原有的繼電器、接觸器的邏輯控制。

2)原有車床的加工工藝不變。

3)不改變原有電氣控制操作的方法與按鈕、手柄等操作元件的功能。

4)原有控制功能不變的情況下,把主軸電動機改為Y-△啟動,取消降壓電阻。主軸具有正反轉起停功能和正轉點動功能,點動時為Y型接法。正反轉采用Y-△啟動,主軸制動時用星型反接制動。冷卻泵電機、快速電機控制方式不變。

5)具有完善的電機保護功能。

2 PLC控制系統其實現

首先根據輸入信號與執行機構的數量對輸入、輸出點進行合理分配,寫出I/O分配表;再根據I/O分配表設計出外部接線圖;最后按照加工工藝要求,設計出控制程序梯形圖。

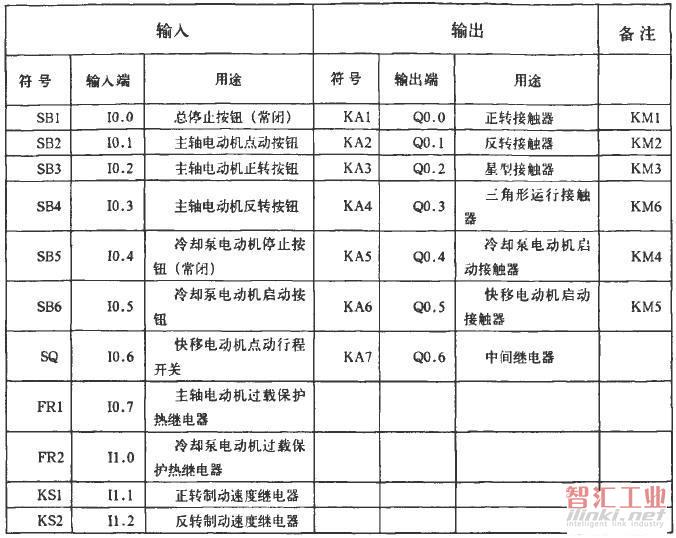

2.1 I/O分配表

C650車床電氣控制系統只需要邏輯運算等簡單功能,SIEMENS S7-200系列PLC,非常適用于單機自動化控制系統。根據表l可知,車床電氣控制系統需要11個外部輸入信號,7個輸出信號。根據PLC所具有的輸入點和輸出點一般要有30%冗余,以便于系統的完善和擴展預留的要求。選擇西門子S7-200 CPU224型PLC,AC220V,DC24V供電。14點輸入,10點輸出。I/O地址分配如表1所示。

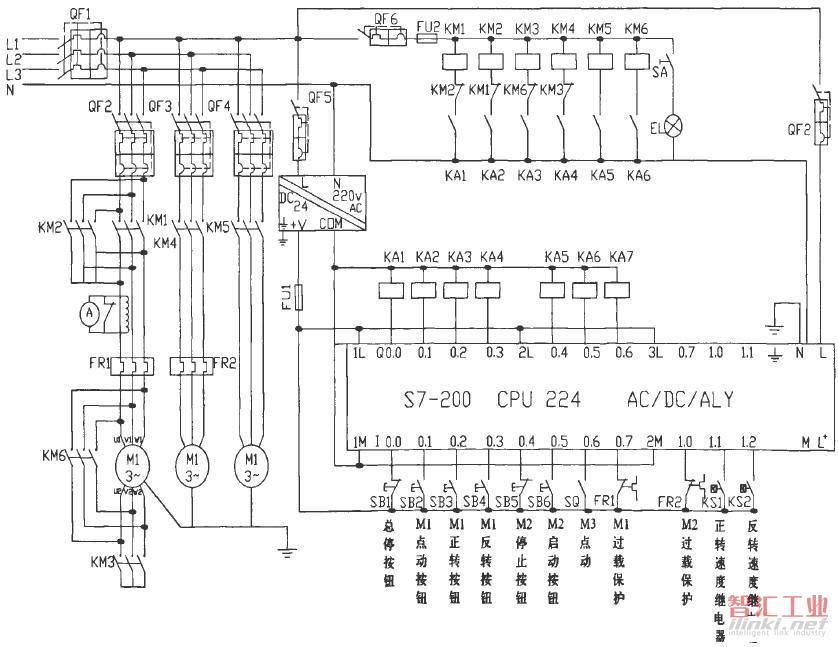

2.2控制系統硬件設計

改造后,PLC采用單獨的直流電源給輸入和輸出供電,提高了供電可靠性。PLC輸入、輸出共用熔斷器FU1作為過載保護,FU2為PLC交流電源提供保護,三臺電機保護方式不變。取消降壓電阻,將主軸電動機改為Y-△啟動。通過中間繼電器的觸點去驅動接觸器線圈,接觸器線圈再去驅動電機,輸出采用中間繼電器可以避免PLC輸出端直接與高電壓、大電流相接,增加了輸出功率,同時PLC內部繼電器與低電壓、小電流相聯,大大減少了整個控制系統的故障率。其電氣原理接線圖如圖1所示。

表1 I/O分配表

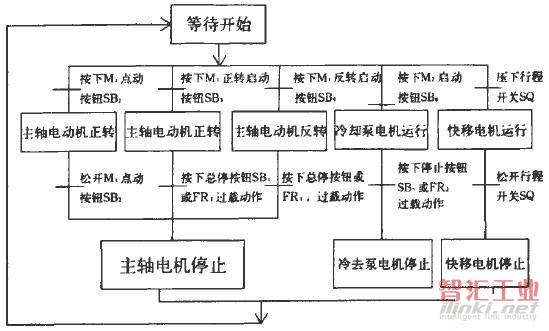

2.3程序框圖

PLC對車床的控制分為三大部分,對主軸電機、冷卻泵電機和快移電機的控制。其中,對主軸電機控制又分為其正、反轉啟動,停止制動和點動控制。冷卻泵電機進行啟動停止控制,快移電機只需進行點動控制。根據控制要求,畫出程序框圖,如圖2所示。

2.4梯形圖程序

根據C650型車床的控制要求和I/O接線情況,設計出PLC控制程序梯形圖(部分),該程序反映了原繼電一接觸器控制電路中的邏輯要求,經調試與運行,完全滿足設計要求。

圖2 PLC程序框圖

圖3 PLC控制程序梯形圖

3 結束語

實踐表明,雖然一次性投資較大,但改造后大大提高C650車床運行的穩定性和效率,降低了日常維護成本。PLC以軟件手段實現各種控制功能,當工藝改變時,無需改變外部接線,僅更改程序就可達到工藝流程的要求。通過驗證,該系統運行穩定,成本較低,靈活性得到極大提高,給企業帶來了良好的經濟效益。

(審核編輯: 智匯小新)

分享