現代產品的設計開發周期要求越來越短,產品需求出現小批量、多品種和個性化的特點。為了適應市場快速多變的情況,產品的開發較少采用全新設計,而借鑒已有產品進行改進設計則是快捷、實用的方法。逆向工程,亦稱反求工程,它可以建立數字化技術文檔,便于保存、修改和再設計,還可以還原和修補零件的損壞和磨損,重建產品實物的CAD模型以檢測制造誤差等,在汽車、航天、制鞋、模具和消費性電子產品等制造行業,甚至在醫學領域逆向工程都有廣泛應用。目前有四大應用比較廣泛而相對專業的逆向工程軟件:Imageware、Geomagic Studio、CopyCAD、RapidForm。一些CAD/CAM集成軟件也開發了逆向工程的模塊,集點云處理和三維造型于一體,Pro/E的逆向技術模塊就是其中一種。

Pro/SCAN-TOOLS模塊是逆向工程的模塊之一,利用它可專注于模型的特定區域,并使用各種工具獲得所需形狀曲面屬性。小平面特征是Pro/E中一個主要的點云處理工具,密集點云可以在小平面特征中經過去雜、降噪和取樣、補孔和清理等步驟的處理,最后生成適合用于下一步造型參考的小平面。重新造型是一個逆向工程環境,可用于在多面數據或三角形化數據的頂部重建曲面CAD模型。

仿真軟件MasterCAM是目前應用最廣泛的CAD/CAM軟件之一,可以滿足一般產品的三維設計和數控加工自動編程。用其仿真實體的加工過程及結果,對于驗證反求模型的精確性和可加工性,有著很重要的現實意義。

1 鞋楦的數字化

鞋楦是制鞋的重要模具,我國有些制鞋企業還是采用手工制作樣楦和簡單的拷模加工方式,制楦周期長、質量差。

將CAD/CAM技術應用于鞋楦設計制造中,將大大改變傳統的鞋楦設計制造方式,縮短鞋楦生產周期,提高產品質量,顯著縮短鞋楦設計開發周期,具有較高的應用價值。

通過接觸式或非接觸式測量手段,如三坐標測量機、激光掃描儀等,采集鞋楦實體數據,可以完成鞋楦的數字化。鞋楦數字化后,可進行反求和模型重構,數字化的鞋楦模型便于再設計和再制造,不但可以提高生產效率,及時響應不斷變化的市場需求,同時也保存了鞋楦數字檔案,便于保存、交流和網絡化制造;對模型進行數控加工自動編程,在實際加工前做虛擬仿真加工,可以節約上機加工時間和材料,驗證鞋楦加工的可行性。

本文將以鞋楦為例,運用Pro/E逆向技術中的小平面建模方法處理鞋楦點云并完成模型重構;再運用MasterCAM V9.O軟件的四軸加工功能進行仿真加工。

2 Pro/E點云數據處理及建模

本文是重慶市自然科學基金資助項目研究中的一部分,使用的鞋楦點云數據來自先前的研究成果“鞋楦檢測及集成化制造系統的研究”。

2.1 導入原始數據點集

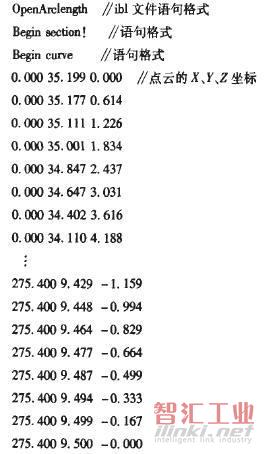

由于原始數據為文本文件,而Pro/E只能打開.igs、.ibl、.vda或.pts文件,因此,將原.txt文件編輯修改為.ibl格式文件,修改后的部分原文件如下:

2.2 小平面建模

小平面建模包括輸入通過掃描對象獲得的點集,糾正由于所用設備局限性而導致的點集幾何中的錯誤,創建包絡并糾正錯誤,創建多面幾何并用多種命令編輯該幾何,以精調完善多面曲面。

進入Pro/E界面,設置好工作目錄,新建零件,“插入”菜單中選擇“小平面特征”,打開數據.ibl文件,選擇坐標和單位(mm),即得鞋楦點云原始模型如圖1所示。

圖1 鞋楦點云原始模型

由圖1可見,鞋楦的頭尾有多余的部分不屬于鞋楦模型,使用點處理工具刪除該部分點云;再對整個點云進行降噪處理:其中,自由生成模式適用于點云為自由形狀或有機形狀,相對于曲面曲率降低噪聲;機械模式適用于機械形狀或棱柱形狀,會保留尖角和銳邊,此處,選用前者。降噪后的包絡會更光滑,并且反向的三角形數目大為減少。點云數目越多越有利于描述鞋楦的細節,但計算時間會較長,點云數目太少,又會導致細節丟失,所以使用工具欄中的“示例”功能,“按曲率抽樣”,根據曲率大小來決定樣點的多少,最終得到點云處理后鞋楦模型,如圖2所示。

圖2 點云處理后鞋楦模型

對點云進行必要的處理后,再進行包絡,并生成小平面。這一階段要完成凹陷部分的填充、粗調和精調等。由于點云測量不可避免會有點云缺失,在包絡并生成小平面后會形成多余的三角平面和孔洞,因此需要手動刪除不需要的小平面,減少三角形的數量而不損壞曲面的連續性和細節。利用填充工具,填充在掃描過程中引入的孔,尤其是鞋楦尾部和頭部下表面測量數據丟失造成的孔洞。對于孔洞的填充,可以采用添加小平面命令,選取三個頂點便可生成一個三角形小平面。孔洞較大的部分在填充后,表面曲率很不理想,與實物的曲面屬性相差較大,因此一定要進行精整,以光順填充曲面。精整是通過增大小平面的密度和有選擇地移動小平面的頂點來改善小平面模型的形狀,可選擇要精整的區域也可對整個模型進行精整操作。該命令會使選定區域更細節化,更平滑。另外,松弛命令是以迭代方式改變小平面頂點的坐標,從而平滑多面曲面,迭代次數越多,曲面就越平滑,但若迭代次數太多會改變原始掃描數據。精整和松弛命令使得模型變得更加平滑,但卻會引入更多的小平面,因此,可采用分樣命令減少小平面數量,根據設計要求,達到較優的模型精度和小平面數量。

包絡和小平面都是由三角面組成,而實際區別在于:包絡階段包含了所有原始點云的內部結構,雖然沒有點云顯示但系統內部保存了這些點云的數據結構;而小平面階段就會把原始點云刪掉,圖3所示為小平面模型。

圖3 小平面模型

2.3 重新造型

重新造型是一個逆向工程環境,可用于在多面數據或三角形化數據的頂部重建曲面CAD模型。在小平面特征的基礎上進入重新造型環境,通過分析曲面,可首先構建較簡單、較大的曲面,使用曲線工具創建曲線、進而構建曲面;再使用區域對現有曲面進行擬合,進行偏差檢測,修改不合格的曲線和曲面。

本文采用一種便捷的操作方法,首先建立一系列的基準平面,如圖4所示,然后使用“在平面與小平面特征的相交處插入曲線”的功能:點選各基準面,則自動快速生成一系列曲線,如圖5所示,該曲線可生成鞋楦曲面模型,但有兩點需要注意:一是有的曲線可能不連續,在創建曲面時可根據需要,將曲線連接或切斷;二是該鞋楦的頭部和根部曲線變化較大,需構造較密集的曲線,保證在反映實體模型的前提下,用盡量少的曲線進行曲面的生成。曲面生成后再進行光順擬合等高級處理,即可得鞋楦的實體模型,如圖6所示。將該零件另存為iges格式,注意在保存時選擇保存為實體(solid)選項,以便MasterCAM仿真加工。

圖4 創建一系列基準平面

圖5 生成一系列構建曲面的曲線

圖6 鞋楦實體模型

3 MasterCAM四軸仿真加工

四軸加工可以加工具有回轉軸的零件或沿某一軸四周需要加工的零件。CNC機床中的第四軸可以是繞X、Y或Z軸旋轉的任意一個軸,通常用A、B或C表示,該軸的具體選擇根據機床的配置決定。MasterCAMV9.0在V8.O提供了繞X軸、Y軸產生刀具路徑的功能的基礎上,增加了繞Z軸旋轉產生刀具路徑的功能。而本文中涉及到的是繞X軸的旋轉加工。

3.1 導入iges格式的鞋楦模型

首先導入鞋楦模型,由于該模型不是在MasterCAM中創建的模型,因此,坐標系需進行變換,使得加工和測量時的坐標系相符:鞋楦長度方向為X軸,鞋楦高度方向為Z軸,由右手定則可知Y軸方向,第四軸為繞X軸的旋轉軸A軸。由于加工所用毛坯為圓柱體,為節省毛坯減少材料的浪費,因此,將坐標系原點設在鞋楦高度的中心處;此外,一定要鎖定中心點,包括軸心的定位和工件的定位,否則將導致零件的過切和加工失敗。鎖定中心點的具體操作步驟如下。

1)開啟檔案、刀具路徑、工作設定和邊界盒(勾選直線,所有圖素),按確定鍵,出現如圖7所示的邊界框,繪出圖8中的兩條相交線,平移所有圖素(構圖面須選3D),第1點選擇所做相交線的交叉點,第2點選擇原點(可在操作菜單中選取Original即為原點坐標),移動工件中心,完成。

圖7 邊界框

2)移動四軸原點,做刀具路徑時選擇圖8所示相交線的交點(即上部操作后的坐標系原點)為四軸中心點,旋轉四軸刀具參數設定中必須勾選使用中心點,完成動作。

圖8 軸心定位

導入轉換后的鞋楦模型,完成粗加工、半精加工和精加工刀具路徑。

3.2 四軸粗加工刀具路徑的生成

選擇軸測圖,打開主菜單、刀具路徑、多軸加工、帶旋轉軸四軸加工和加工所有曲面,完成。然后,進行刀具選擇:直徑為φ20mm球銑刀;多軸參數設置:加工表面殘留余量設置為5mm;旋轉軸設置:x軸為旋轉軸和帶旋轉軸四軸加工參數設置,且一定要勾選Rotary 4ax paramaters中的Use center point選項保證加工中心,選擇原點,生成加工路徑,參數設置如圖9所示。

圖9 刀具路徑各參數設置

為了保證加工精度需要再做一次半精加工,可直接復制已生成的刀具路徑,然后修改各項參數及設置。半精加工修改的參數為:加工余量由5.0mm變為1.0mm,其他設置同粗加工,然后重新生成半精加工刀具路徑,則兩個粗加工路徑生成成功。

3.3 四軸精加工刀具路徑的生成

四軸精加工刀具路徑的生成方法與四軸粗加工刀具路徑的生成方法相同,均采用帶旋轉軸四軸加工方法,只是切削參數有所不同,因此,也可以用生成粗加工路徑的方法生成四軸精加工刀具路徑,為保證加工精度和質量,其不同點為:1)選擇直徑為φ10mm的球銑刀;2)多軸參數設置:加工余量設置為0;3)修改切削用量。

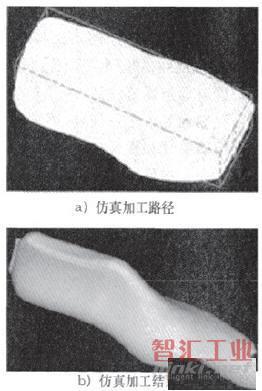

仿真加工的路徑及結果如圖10所示。

圖10 仿真加工路徑和結果

加工結果表明工件未出現過切或欠切,加工所得工件符合反求得到的模型,可見該加工過程是準確可行的。由仿真過程可知,刀具和切削參數對加工效率的影響為:刀具半徑越大,步距越大,那么精度越低,加工效率越高;反之,則效率較低,但加工精度較高。具體加工參數由實際加工要求和加工經驗決定,并可在該仿真軟件中驗證其效率及準確性,NC程序也可在參數設置和后處理中得到優化,可使實際生產達到較高的效率和精度。

4 結語

本文對鞋楦數字化后的點云進行處理和三維反求,還原鞋楦實體模型,并基于MasterCAM軟件的四軸加工功能對鞋楦進行仿真加工。本文研究的意義在于運用逆向工程原理,用小平面建模的方法實現了鞋楦的數字化模型再生,為鞋楦改進設計、再制造和網絡化制造提供支持;仿真加工為生產節約了材料和時間,驗證了加工的可行性。

(審核編輯: 智匯小新)

分享