引言

各類數控機床的任務可分為兩大類 :一類是實現刀具對工件各坐標軸幾何運動規律的數字控制,它由CNC 裝置實現,另一類是輔助機械的順序控制,它是在數控機床運行過程中,根據CNC內部標志以及機床各操作開關實際運行的狀態,按預先規定的邏輯順序如主軸速度(S 功能)、刀庫管理(T功能)、工件的夾緊、松開、冷卻液系統(M功能)的運行、主軸的高、中、低速檔等功能的實現,這類任務由PLC來實現的。數控機床所用的PLC可分為兩種類型:一類型是專為實現數控機床順序控制而設計、制造的“內置型”PLC,它從屬于CNC裝置,與CNC 共用硬件資源,PLC 和CNC 間信號傳送在計算機內部即可實現其編程靈活、指令系統和容量大;另一種類型是獨立于CNC裝置,有完備的硬件和軟件功能,能獨立完成控制任務,以滿足數控機床或其它順序控制領域要求的“通用型”PLC;本文介紹的PLC-SR-21 即是通用型的可編程序控制器。

1 XK5632 數控機床的組成

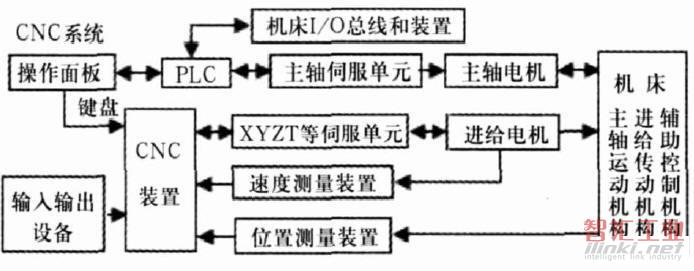

XK5632 數控機床組成如圖1 所示。CNC 根據操作面板(MDI)輸入的零件加工程序作相應處理后,輸出命令到相應的執行部件主軸、進給伺服單服、PLC等,所有這些工作有CNC內硬件和軟件協調后,合理組織,使系統有條不紊地協調工作。

XK5632是較為精密的數控床身銑床,不僅將X、Y、Z等軸進給伺服電動機編碼器反饋的轉速信號反饋回CNC,還將X、Y、Z等軸光柵位移的信號反饋回CNC,將設定的位移量與實際位移量進行比較形成全反饋控制系統。PLC-SR-21是接收機床及CNC的M、S、T指令,同時接收MDI 面板和機床的I/O信號,并對其進行譯碼,根據已編好的控制程序轉換成對應的控制信號,控制輔助機械完成相應的開關量信號。

圖1 數控機床組成框圖

2 XK5632 數控銑床簡介

數控床身銑床既可以進行銑削加工,也可以鉆、鏜、擴、鉸孔加工,銑削加工時,刀具裝夾在機床主軸上作高速旋轉,構成機床的主運動,工件固定在工作臺上,隨工作臺移動,構成機床的進給運動。既可進行坐標鏜孔,又可精確、高效地完成平面內具有各種復雜曲線的凸輪、樣板、壓模、弧形槽等零件的自動加工,在機加工領域具有廣泛的用途。機床機械部分主要包括底座、立柱、工作臺、主軸箱、冷卻及潤滑部分等組成。XK5632數控銑床采用“鑲鋼—貼塑”導軌副,配以定時定量自動潤滑裝置,使動靜響應特別好,進給伺服電機與滾珠絲直連,絲杠安裝時進行了預拉伸,提高了傳動剛度和傳動精度。主軸具有二檔或三檔滑移齒輪變速與主軸伺服驅動無級調速配合的無級變速形式,具有變速范圍寬,輸出功率大的特點。液壓系統主要用于主軸齒輪變檔和松刀,當需要主軸變檔時由PLC輸出,使電磁閥動作,由變速油缸推動滑移齒輪到變檔目的位,主軸拉刀采用優質碟形彈簧。松刀時油缸推動碟形彈簧使刀桿下移,松開拉刀機構。

3 梯形圖及程序

3.1 輸入輸出信息及M 功能BCD 碼輸出

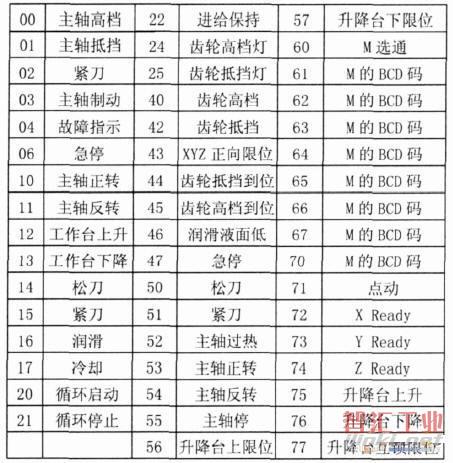

可編程控制器的輸入輸出分配表見表1 所示。

00~25 為可編程控制器的輸入信號,40~77 為可編程控制器的輸出信號,輸入、輸出繼電器、內部中間繼電器、計數器、定時器等均為八進制,PLC-SR-21內部輸入、輸出、定時器和計數器等進行統一編址。

表1 輸入輸出分配表

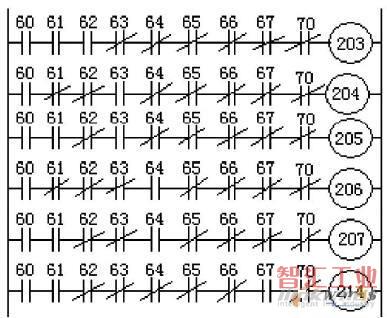

M選通功能BCD 碼輸出的邏輯關系見下面梯形圖如圖2 所示。中間繼電器203~207 和214 分別執行的是M03、M04、M05、M08、M09 和M14 的M功能。

3.2 梯形圖

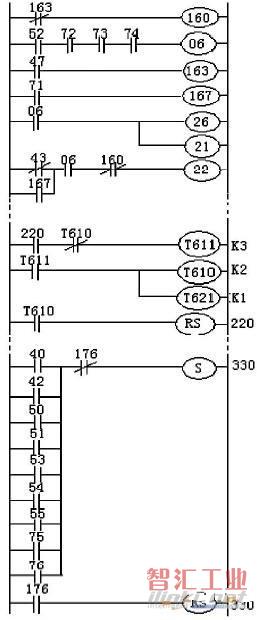

由PLC控制的XK5632輔助機械順序控制如圖3所示。它包括了急停系統啟動、循環停止、進給保持、齒輪的高低檔、M功能BCD 碼、主軸正反轉、主軸制動、潤滑、冷卻、升降臺上升下降和故障輸出等等功能的處理。

圖2 M功能BCD碼輸出

圖3 梯形圖

4 結論

隨著數控技術的發展,可編程控制器控制的設備已由單機擴展到FMS(柔性制造系統)、CIMS(現代集成制造系統)等。PLC有較好的邏輯處理功能,在工業控制領域具有廣泛的應用空間。PLC-SR-21 為“通用型”的可編程控制器,它的機架、CPU模塊、輸入輸出模塊、信號模塊、功能模塊、電源模塊等是分開的,應用非常方面。由于具有強大的編程功能,靈活的應用能力,在數控機床中,應用相當廣泛。實踐證明,PLC-SR-21 在數控銑床XK5632 的應用中,具有相當好的穩定性,提高了XK5632 的工作效率和自動化水平。

(審核編輯: 智匯小新)

分享