在現(xiàn)代制造業(yè)中,裝配工作時間占制造的40% ~60% ,裝配工作量約占整個產(chǎn)品制造工作量的20% -70%。當前裝配自動化生產(chǎn)線上,多采用傳統(tǒng)機械構件控制的自動機,這類機器結構復雜、制造困難、機械效率低、不適用于現(xiàn)代的多品種、小批量生產(chǎn)。為適應裝配品種的多變,必須要改變以前適用于單一品種的裝配形式,從而引出柔性自動裝配 的概念。柔性裝配系統(tǒng)以其良好的響應外部變化特性,已成為裝配系統(tǒng)的發(fā)展方向。合件的裝配生產(chǎn)過去采用人工流水作業(yè)的方式,勞動強度大,速度慢。因此為了提高生產(chǎn)效率,研制出適用于合件自動裝配生產(chǎn)的裝配機就很有必要。近幾年來,在一些行業(yè)的裝配自動化生產(chǎn)過程中,雖然采用繼電器控制系統(tǒng)實現(xiàn)了自動化,但線路復雜、可靠性和動態(tài)精度低。采用可靠性和精度高的可編程控制器(PLC)作為裝配機控制設備,可以簡化線路,并能提高系統(tǒng)的可靠性和精度。

PLC控制多工位自動裝配機,以合件裝配為主要任務,采用氣動元件來驅動執(zhí)行機構。模塊化的設計方法,使整個系統(tǒng)靈活可靠,可實現(xiàn)同類型不同型號合件的裝配生產(chǎn),整體優(yōu)化了產(chǎn)品生產(chǎn)系統(tǒng),改善了企業(yè)的生產(chǎn)環(huán)境,提高了企業(yè)的生產(chǎn)效率,并能取得較好的經(jīng)濟效益。

1 系統(tǒng)組成和工藝過程

1.1 系統(tǒng)組成

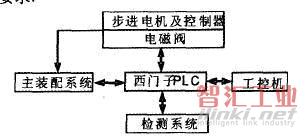

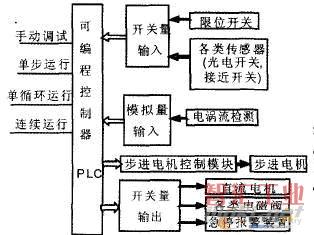

多工位自動裝配系統(tǒng)由檢測系統(tǒng)、主裝配系統(tǒng)、步進電機及控制器、電磁閥等組成,如圖1。主裝配系統(tǒng)主要由防爆電機、步進電機、間歇式分度機構、點膠機、機架、11工位轉盤、隨行工裝、定位平臺、FESTO和SMC氣動元件及相關連接組件等組成。檢測系統(tǒng)主要由檢測元件電渦流位移傳感器和相關連接組件組成;在自動上料這一環(huán)節(jié)采用由步進電機驅動直線定位平臺給料,保證了精度要求。

圖1 系統(tǒng)框圖

1.2 系統(tǒng)工藝流程

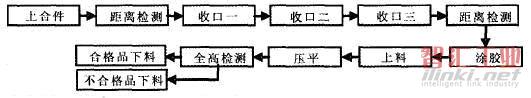

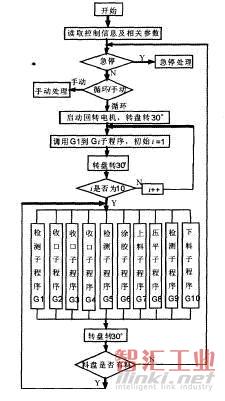

工藝過程如圖2所示。在將待裝配的合件放入隨行工裝后,經(jīng)過三次距離檢測,三次收口,涂膠、上料、壓平,最后完成成品下料。在這過程中,涂膠主要完成向合件內(nèi)壁涂抹上一層黏合劑,對即將裝入其內(nèi)的部件起固定作用;上料過程分為兩步,首先是由步進電機驅動定位平臺自動給料,然后由機械手從料盤中抓取部件,通過搬運,放入合件內(nèi)孔中;接著通過壓平使部件和合件內(nèi)內(nèi)壁涂抹上一層黏合劑,對即將裝入其內(nèi)的部件起固定作用;上料過程分為兩步,首先是由步進電機驅動定位平臺自動給料,然后由機械手從料盤中抓取部件,通過搬運,放入合件內(nèi)孔中;接著通過壓平使部件和合件內(nèi)壁充分接觸;最后經(jīng)檢驗合格放入成品容器中。

圖2 裝配工序流程

2 PLC控制系統(tǒng)硬件構成及特點

2.1 PLC的I/O點設計

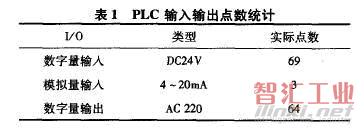

在控制系統(tǒng)電路中,輸入PLC的控制信號有72點,其中包括指令信號和狀態(tài)信號;PLC輸出控制的點數(shù)為64點,這些為動作執(zhí)行元件、急停報警、功能轉換等。PLC輸入輸出點統(tǒng)計如表1所示。

2.2 系統(tǒng)硬件選型

根據(jù)多工位自動裝配機的裝配工藝要求,其電氣控制系統(tǒng)由一臺上位機和一套西門子S7—300 PLC和一臺編程器組成。上位機為Evoc工控機,適合在企業(yè)惡劣的環(huán)境中應用。PLC編程軟件為STEP7 V5.3,人機界面軟件為WinCC V4。.

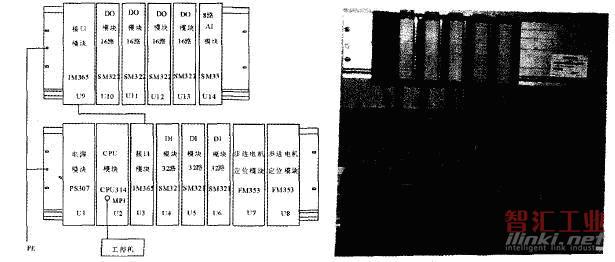

PLC采用CPU314中央處理單元,由兩塊接口模板IM365實現(xiàn)機架和擴展機架之間的數(shù)據(jù)傳送,I/O模塊分別為4塊SM322數(shù)字量輸入模塊、1塊SM331模擬量輸入模塊、3塊SM321數(shù)字量輸出模塊和2塊FM353步進電機定位模塊;另配有一塊PS307電源模塊。PLC模塊布置圖如圖3所示,整個控制系統(tǒng)原理如圖4所示。

圖3 PLC模塊布置圖

圖4 PLC控制系統(tǒng)原理圖

2.3 PLC的特點

可編程控制器(PLC)的設計是以方便工業(yè)應用為目標,并盡可能采用先進技術。西門子S7—300PLC具有以下幾個顯著特點:

(1)指令處理極其快速,功能強大的CPU只需0.3ms就可處理1024個二進制語句;

(2)計算性能極強,完善的指令集,MP1接口和通過SIMATIC NET聯(lián)網(wǎng)的網(wǎng)絡能力,功能更強;

(3)高性能模板和六種CPU適用任一應用場合;模塊可擴至3個擴展機架;集成了MMI(人機界面)接口電路;用戶友好的WINDOWS STEP7編程;

(4)全部模塊化,運行可靠,性能價格比高。

3 步進電機的PLC控制方法

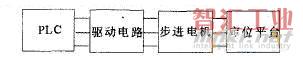

在上料工位中,采用步進電機驅動直線定位平臺的開環(huán)伺服機構給料。PLC控制的伺服給料機構由可編程控制器、步進電機驅動器、步進電機和直線定位平臺組成,如圖5所示。

圖5 伺服給料機構組成

在該伺服機構中,步進電機通過聯(lián)軸器與絲杠相連,定位平臺和絲杠通過滾珠絲杠副的形式相連。定位平臺的行程采用數(shù)字控制來實現(xiàn)。從伺服機構的結構上可以看出,定位平臺的行程與步進電機的總轉角成正比,所以通過控制步進電機的總轉角就能實現(xiàn)對定位平臺行程的控制。通過步進電機的工作原理和特性可得:步進電機的總轉角正比于所輸入的控制脈沖個數(shù);因此就可以確定PLC輸出的脈沖個數(shù)

N = △L/δ

式中:△L為定位平臺的位移量(mm);6為定位平臺的脈沖當量(mm/脈沖);N為PLC輸出的脈沖個數(shù)。

定位的進給速度取決于步進電機的轉速,而步進電機的轉速取決于輸入的脈沖頻率;所以可根據(jù)該工位要求的進給速度,來確定其PLC輸出的脈沖頻率

f=Vf/60δ

式中:f為PLC輸出的脈沖頻率(Hz);Vf為定位平臺的進給速度(mm/min);6為定位平臺的脈沖當量(mm/脈沖)。

定位平臺的送料過程由進給和返回兩步組成;進給和返回過程控制通過對步進電機的轉向的控制來實現(xiàn)。在PLC中,該過程可通過編程改變輸出脈沖的順序,控制步進電機繞組的通電順序來實現(xiàn)。

4 控制系統(tǒng)軟件設計

控制系統(tǒng)軟件包括下位機PLC控制軟件和上位機人機界面軟件。組態(tài)軟件為STEP7 V5。0,完成系統(tǒng)組態(tài)和編程;人機界面軟件用于系統(tǒng)現(xiàn)場監(jiān)控。

4.1 PLC編程軟件

本系統(tǒng)PLC程序使用STEP7 V5。0編寫,實現(xiàn)對整個裝配過程的控制和過程數(shù)據(jù)的初步處理。在STEP7 V5。0中,編程語言有:梯形圖(LAD)、語句表(STL)和功能塊(FBD) 。

在STEP7V5.0環(huán)境下,首先建立新項目,插入PLC站,插入各模塊的順序完成硬件組態(tài),然后開始編制PLC程序。編寫的程序分為手動程序和自動程序。手動程序主要在安裝調試和設備檢修過程中使用,各工位動作需要由手動控制實現(xiàn)。自動程序通過控制主程序循環(huán)調用各裝配工位的子程序來實現(xiàn)整個裝配系統(tǒng)的連續(xù)動作,程序流程框圖如圖6所示。子程序主要由檢測子程序G1、收口子程序G2,G3,G4、檢測子程序G5、涂膠子程序G6、上料子程序G7、壓平子程序G8、檢測子程序G9、下料子程序G10組成。

圖6 程序流程框圖

4.2 上位機人機界面軟件

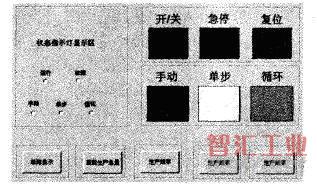

本系統(tǒng)開發(fā)主要包括操作控制界面、狀態(tài)顯示界面、參數(shù)設置界面和統(tǒng)計分析界面等,軟件面板主界面如圖7所示。狀態(tài)顯示界面用于顯示設備的運行情況,在系統(tǒng)出現(xiàn)故障時能夠同時給出故障報警和出錯顯示,為及時排除故障提供幫助。統(tǒng)計分析界面用來記錄并分析設備的生產(chǎn)狀況,包括目前的生產(chǎn)總量、生產(chǎn)效率和合格品率等,為生產(chǎn)管理提供依據(jù)。在參數(shù)設置界面中,可以根據(jù)要求選擇裝配合件的型號。在面板右下方的幫助信息里,為用戶提供了硬件維護,參數(shù)說明及常見故障處理方法,極大地方便了用戶。操作控制分為手動模式、單步模式和循環(huán)模式;手動模式用于調試時使用;循環(huán)模式用于正常工作時使用。在面板上方還設置有軟件開關、復位和急停功能按鈕。

圖7 軟件面板主界面

5 結束語

傳統(tǒng)合件的裝配生產(chǎn)采用手工流水作業(yè)的方式,阻礙生產(chǎn)企業(yè)生產(chǎn)效率和產(chǎn)品質量的提高。為了解決這個問題,將德國西門子公司S7 300系列PLC應用到合件的裝配生產(chǎn)控制中。該裝配機具有系統(tǒng)穩(wěn)定、工作可靠等優(yōu)點。通過現(xiàn)場初步調試達到了設計要求。

(審核編輯: 智匯李)

分享