在食品、化工、石油等行業中,配料環節起著重要的作用,配料工序的質量直接影響著產品的質量。在食品行業中,各種成分按照一定的比例進行添加配制,長期以來多采用由單片機構成的儀表進行控制,由于單片機組成的儀表抗電磁干擾能力差,在具有強電磁干擾的環境中,系統的穩定性受到影響,甚至無法正常工作。可編程控制器PLC 是按照直接應用于工業環境設計的,因此可編程控制器具有可靠性高、編程簡單靈活、抗干擾能力強等一系列優點。筆者采用小型PLC 為控制器,開發了通用的控制系統,成功應用于食品配料生產中和石油配液中。

1 系統配料工藝過程及控制方案

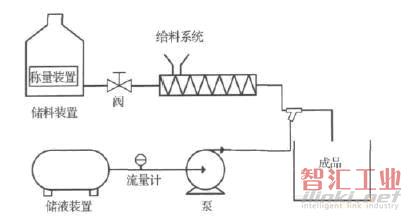

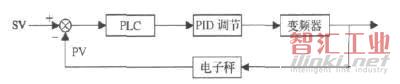

圖1 為配料工藝設備圖。在工業配料中其中一個環節是水與粉的均勻混配,人工添加粉到儲料裝置中,通過控制螺旋給料裝置,調節給料速度的快慢。在儲料裝置下面安裝有稱量裝置,當達到稱量設定值時,電動螺旋給料裝置自動停止工作。流量計時刻檢測管路中水的流量大小,并且通過變送器將其轉化為電流信號。可編程控制器PLC 實時采集流量信號的大小,實時改變電動螺旋給料裝置的給料速度,從而保證了動態配液的質量,具有較高的配液精度,而且配液均勻。水流量控制采用模擬量控制,水泵的啟動停止采用直接接觸器啟動的方法。通過可編程控制器的I /O 口連接控制。給料系統采用閉環控制,給料精度高,其控制原理圖如圖2 所示。給料控制系統根據流量大小自動計算出給料量參數值SV,PLC 系統采用PID 調節方法控制變頻器頻率從而控制給料電機出料量,通過稱量裝置將實際給料量信號PV 值與理論值SV 比較后,輸出系統控制量,從而達到高精度給料的要求。

圖1 配料工藝過程圖

圖2 給料系統控制原理圖

2 硬件系統

整套控制系統由可編程控制器、電磁閥、調節閥等組成。在系統的控制中,涉及到模擬量控制方法和開關量控制方法。其中,對于電動機的啟動和停止信號的控制屬于開關量控制,而對于水流量控制屬于模擬量控制,系統采用一款集模擬量和開關量于一體的可編程控制器,當系統采集到流量信號轉化為電流信號發送給可編程控制器,可編程控制器根據用戶的要求完成相應的操作。利用PLC 輸出的電流信號大小控制變頻器輸出的頻率的大小,從而改變電動機的轉速,起到控制電動給料裝置給料速度的目的。

系統的運行情況實時反饋到觸摸屏,操作人員通過觸摸屏將實時監控執行狀況,同時將操作命令發送給可編程控制器,可編程控制器PLC 按照設定要求執行。該自動控制系統的結構框見圖3。

圖3 自動控制系統的結構框圖

2.1 PLC 選型

整體型PLC是一種超高速集多功能于一身的控制器。它整合了CPM2A 和CJ1系列PLC的優點。內置功能,如數字I /O、高速計數、脈沖輸出、模擬輸入輸出。集成的通信網關功能使之成為第一個符合Smart Platform 概念的緊湊型PLC。只需一個連接通過CX-One 軟件包,所有通過以太網、DeviceNet、Mechatro linkⅡ或者串行連接到PLC 的設備都能被配置、編程和監視。

從給料系統被控對象的I /O點數以及工藝要求、處理速度、程序容量及系統擴展性方面的考慮,選用整體型PLC。該機型具有模擬量輸入輸出模塊繼電器輸出的控制器。具有24 個輸入點,16 個輸出點,可擴展至320 個I /O點。

內置有模擬量電壓/電流輸入4 點和模擬電壓/電流輸出2 點,程序容量20K 步。

2.2 觸摸屏選型

觸摸式可編程終端由顯示器和觸摸屏系統組成,俗稱觸摸屏,是一種用觸摸方式進行人機交互的人機界面( Human Machine Interface) 。觸摸屏以卓越的人機交互功能在工業領域及人們生活中得到廣泛應用。本系統采用NS 系列觸摸屏實現給料系統設計。技術參數:

(1) 電源DC 24 V ± 15%;

(2) 畫面存儲容量60 MB,最大3999 畫面;

(3) 支持視頻卡,ATA Compact Flash 接口1槽;

(4) 顯示顏色256 色。

2.3 變頻器選型及其參數設定

根據精密給料電機功率及三相異步變頻電機相匹配的技術參數及負載情況,選用變頻器。根據現場精密給料電機PLC 控制要求對變頻器參數設定如下:

(1) B1-01 頻率指令選擇1,即控制回路端子模擬量輸入。

(2) B1-02 運行指令選擇1,即控制回路端子順控控制。

(3) E2-01 額定電流,由實際電機額定電流值決定。

(4) E2-04 電機極數,由實際電機極數決定。

(5) H3-09 模擬量輸入選擇3,即4 ~ 20 mA電流信號輸入。

3 軟件系統

3.1 PLC 程序設計

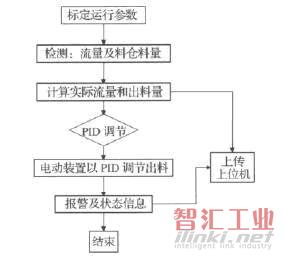

系統的上位機( 觸摸屏) 和下位機( 可編程控制器) 之間的通信采用串口RS232C 進行,通信協議采用Toolbus,其中通信參數設置為: 波特率9600 ( 標準) ,奇偶校驗: 奇校驗,數據位: 8 位,停止位: 1 位。系統軟件控制流程圖如圖4 所示。

圖4 配料控制系統軟件控制流程圖

整體型可編程控制器PLC 是一款智能型控制器,該系列PLC 采用具有在線模擬功能的編程軟件編寫控制程序,可以在線修改設定參數。不僅可以使用梯形圖和語句表等形式進行離線編程,還可以在線修改程序中的變量值,為調試工作帶來了極大的方便。

3.2 觸摸屏程序設計

自動配料系統采用型號為NS 觸摸屏,利用組態軟件編寫監控程序畫面。組態軟件是指一些數據采集與過程控制的專用軟件,它們是自動控制系統監控層一級的軟件平臺和開發環境,使用靈活的組態方式,為用戶提供快速構建工業自動控制系統監控功能的、通用層次的軟件工具。組態軟件具有實時多任務、畫面顯示、豐富的功能模塊、良好的開放性等特點。

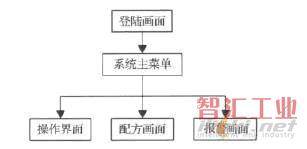

本系統觸摸屏軟件程序包括登錄畫面、系統主菜單、配方管理畫面、操作畫面及報警畫面,如圖5所示。畫面之間的切換可以利用系統主菜單實現,也可以通過子畫面上的按鈕切換。

圖5 給料系統觸摸屏程序結構框圖

(1) 登錄畫面。為了提高系統安全性和穩定性,為整個控制系統設置登錄界面是非常必要的,每次操作者進行操作前,輸入操作密碼,即可進入操作界面。

(2) 系統主菜單畫面。給料系統根據實際情況,包括配方管理、報警、流程監控等功能,系統登錄后進入主菜單,使操作人員一目了然。

(3) 配方管理畫面。操作技術人員根據現場情況,通過配方管理畫面設定相應的給料參數,給料系統按照配方的要求均勻連續給料。

(4) 操作界面。顯示當前給料系統工作狀態,及儲料罐中料量、手動設定給料速度及啟動給料系統。

(5) 報警畫面。主要監控現場電機運行狀態及觸摸屏本身故障報警,通訊報警,當系統出現故障時啟動報警。顯示報警信息,操作技術人員根據報警信息迅速分析故障原因,解決故障。

在食品生產的自動配料過程中,此控制系統水與粉配比精度達到1‰,給料速度為0 ~ 2.64 kg /min 均勻可調,配液速度為0 ~ 2.5 m3 /min,自由設定。實現了多個配液罐之間切換選擇,無人值守自動配液,滿足現場工藝要求。

4 結語

自動配料控制系統配液均勻,運行穩定可靠。系統采用變頻器實時調節螺旋精密給料裝置的螺旋速度,結合高精度電子稱量,實現了高精度自動配液,達到了全自動控制,不需要操作人員繁瑣的操作,降低了操作人員的勞動強度,同時節約了勞動成本。

(審核編輯: 智匯李)

分享