引言

隨著制造業無人化的發展,刀具管理自動化的需求變得尤為突出。目前,刀具的選擇與安裝大部分仍然依靠手工來完成,而且對于機床來說,還希望得到刀具的其他信息,如刀具壽命、刀具尺寸等。目前,刀具信息中很多都是由操作人員輸入機床的,很顯然,在同時輸入多把刀具信息時,容易產生錯誤。如果某人在機床刀庫中放錯了一組刀具,就將造成企業的損失。一個理想的系統應該是可以在無人干預的情況下穩定、可靠地工作,提高經濟效益。

本文所述的刀具自動識別系統,將射頻技術與西門子數控系統刀具管理模塊相結合。其主要功能有二,一是實現刀具信息的自動傳輸,避免人工操作的錯誤,從而實現刀具的自動識別;二是實現刀具壽命信息更新。

1 系統分析與設計

1.1 系統設計

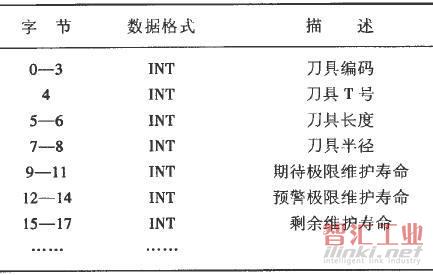

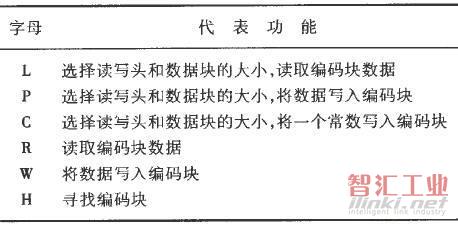

本文所述刀具自動識別系統由刀具、對刀儀、數控加工中心和射頻識別設備構成。數控加工中心為沈陽機床廠某系列銑車復合加工中心,它使用的是Siemens840D數控系統。射頻設備使用的是BALLUFF BIS C系列產品,處理器為BIS C-600-007-650-00-KLl型號,讀寫探頭為BIS C-300型號,編碼塊為BIS C-122—04/L型號。編碼塊存儲類型為EEPROM,最多可存儲511字節數據。在本文中,只使用編碼塊的前18個字節存儲數據,數據在編碼塊中的存儲地址如表1所示。編碼塊讀寫操作指令語句首字母代表此語句的功能,如表2所示。

表1 數據在編碼塊中的存儲位置

表2 射頻處理器操作指令

1.2系統工作流程

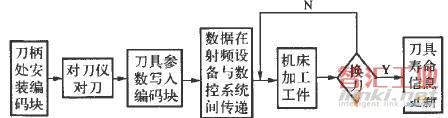

射頻編碼塊是刀具信息的載體,在刀具被拿到對刀儀處進行對刀之前,需要將射頻編碼塊安裝在刀具刀柄上。之后,將刀具在對刀儀處測出的刀具長度、刀具半徑、刀具T號、刀具識別碼以及刀壽命信息等,通過射頻讀寫設備,寫入射頻編碼塊中。最后,將刀具安裝到加工中心,進行工件的加工。系統工作流程如圖1所示。

圖1 刀具自動識別系統工作流程

2 系統功能實現

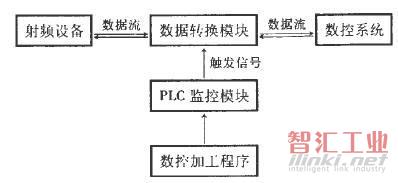

本文所述刀具自動識別系統主要包括兩個功能模塊:數據轉換模塊和PLC監控模塊。數據轉換模塊主要是利用RS232串口實現數據在射頻設備和數控系統之問的傳遞。加工中心換刀時,PLC監控模塊發送觸發信號給數據轉換模塊,更新射頻編碼塊內存儲的刀具壽命信息。系統功能模塊視圖如圖2所示。

圖2 系統功能模塊

2.1 數據交換模塊

本文所述數據轉換模塊的串口通信軟件主要應用Visual Basic 6.0(以下簡稱VB)進行編制。VB運用MSComm進行串口通信,DDE進行數據交換。DDE中的Linkitem屬性與Linktopic屬性結合使用,確定服務器應用程序與客戶控件的完整數據鏈接。在DDE的各個屬性中,LinkMode、Linktopic與Linkitem這三個屬性的設置如下:

LinkMode:

Automatic(數據從射頻編碼塊讀出時)

Manual(數據寫入射頻編碼塊時)

Linktopic:NCDDE f NCU840d

Linkitem:變量名稱

上述Linkitem的變量名是根據系統傳遞的數據在

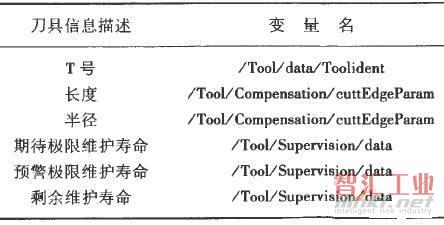

西門子840D數控系統刀具管理模塊中表示的系統變量進行設置的。本文所使用的6個系統變量如表3所示,其中壽命信息的單位均為分鐘。

表3 各數據的變量名

MSComm控件是VB 6.0中的一個ActiveX控件,其提供了兩種處理通信的方式:一種為事件驅動方式,另一種為查詢方式。該控件常用屬性和方法有:Commport(設置或返回串口號)、Setting(以字符串的形式設置或返回串口通信參數)、Portopen(設置或返回串口狀態)、InputMode(設置或返回接收數據的類型)、Output(設置或返回發送緩沖區中等待計算機發送的字符數)、CommEvent(依據產生事件和錯誤,MSComm控件為CommEven屬性賦不同的代碼,同時產生OnComm事件)等。

VB中,利用MSComm控件實現串口通信,發送命令主要程序語句如下:

MSeomml.CommPort=1

MSComml.OutBufferCount=0

MSComml,Output=命令

MSComml.InBufferCount=0

接收數據主要程序語句如下:

Dim lnbyte() As Byte

Select Case MSComml.CommEvent

Case comEvReceive

Inbyte=MSComml.Input

Case comEvSend

End Select

.2 PLC監控模塊

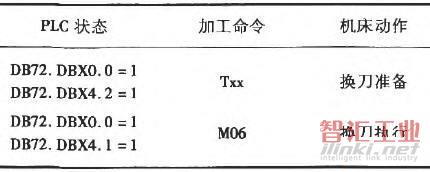

PLC監控模塊的建立主要是為了解決刀具壽命更新的問題。機床加工過程中需要換刀時,便更新一次刀具編碼塊內存儲的刀具壽命信息。加工中心換刀過程分為兩部分,一是通過Txx代碼選刀,二是通過M代碼(通常M06)機械手換刀。當執行Txx代碼時,機床執行換刀準備動作;當執行M06代碼時,機床執行換刀動作。這個過程在PLC中的狀態變化如表4所示。

表4 PLC狀態描述

PLC監控模塊實時監控DB72.DBX0,0以及DB72.DBX4.2這兩個位的值的變化。當DB72.DBX0.O以及DB72.DBX4.2同時為1時,將觸發信號發送給數據轉換模塊,再通過數據轉換模塊將射頻編碼塊的寫操作命令發送給射頻處理器,將數控系統變量中的數據寫入射頻編碼塊,進行刀具壽命信息的更新。

3 系統功能展示

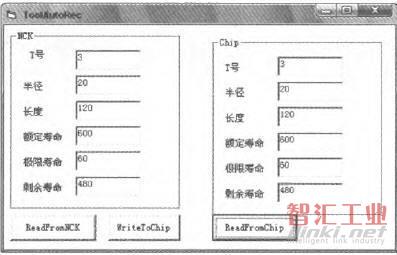

本文所述串口通信軟件安裝在加工中心數控系統中,通過帛口通信技術,從而將射頻編碼塊中的數據顯示在機床操作面板上。如信息有錯誤,工人可以直接在軟件界面中進行修改。待數據確認無曝后,工人可點擊界面上的“WriteToNCK”鍵,即將這些信啟、寫入相對應的數控系統變量中。這樣的一個可視化界而,使得操作人員在裝刀時可對所使用刀具的正確性進行一次判斷,從而避免裝刀錯誤,實現刀具自動識別。圖3所示為軟件操作界面。

圖3 系統功能展示

4 結語

本文將射頻識別設備與西門子數控系統相結合,實現了刀具信息在數控系統與射頻設備間的傳遞、刀具的自動識別以及刀具壽命的更新,防止人工操作的錯誤,降低了輔助加工時間,提高了加工的自動化程度和生產效率。

在本文的基礎上,可開發基于射頻技術的刀具管理系統,建立刀具管理數據庫,對刀具在生產線外進行離線管理,例如庫存管理、采購管理等。此外,還可進行刀具在線管理,將刀具在生產線的使用情況進行實時監控。將本文所述刀具自動識別系統與刀具管理系統相結合,必將進一步提高企業生產自動化水平和生產效率。

(審核編輯: 智匯小新)

分享