EdgeCAM下三拐曲軸的車銑復(fù)合加工

點(diǎn)擊:3371

A+ A-

所屬頻道:新聞中心

0 引言

曲軸是活塞式發(fā)動(dòng)機(jī)的主要零件之一,用來將活塞的往復(fù)運(yùn)動(dòng)轉(zhuǎn)變?yōu)樾D(zhuǎn)運(yùn)動(dòng)。目前發(fā)動(dòng)機(jī)的曲軸幾乎全是整體式的,只有個(gè)別轉(zhuǎn)速較低的柴油機(jī)采用組合式曲軸。圖1為整體式的三拐曲軸(偏心軸),材料為球墨鑄鐵QT600-2,采用傳統(tǒng)加工工藝涉及車、銑、磨等機(jī)床,工序分散。現(xiàn)代車銑復(fù)合設(shè)備提高了工藝的有效性,由于零件在整個(gè)加工過程中的定位基準(zhǔn)不變,加工的精度更容易獲得保證,同時(shí)大大縮短了生產(chǎn)過程鏈。車銑復(fù)合機(jī)床的發(fā)展,也對(duì)CAM軟件提出了更多的要求。復(fù)雜的車銑復(fù)合設(shè)備用傳統(tǒng)的手工編程是很難實(shí)現(xiàn)的,并且效率很低,很多傳統(tǒng)的以銑削為發(fā)展方向的CAM軟件也無法完成此類型的編程,而EdgeCAM軟件順應(yīng)機(jī)床的發(fā)展形勢(shì),支持多主軸、多刀塔的車銑復(fù)合設(shè)備。

1 加工

1.1 圖樣分析

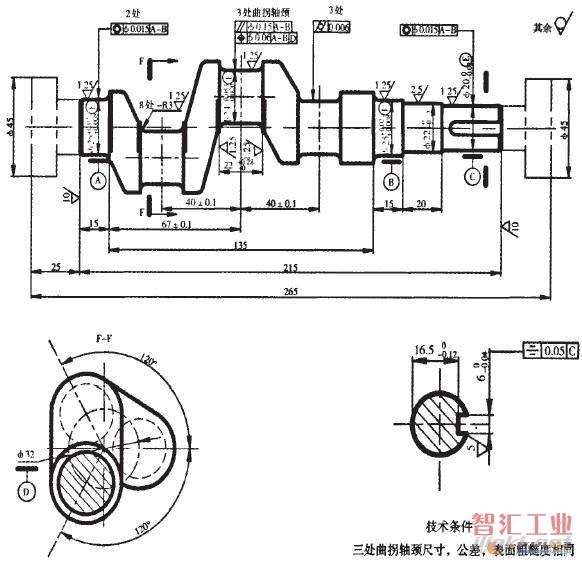

如圖1所示,曲軸由主鈾頸、連桿軸頸、主鈾頸與連桿軸頸之間的連接板組成,3個(gè)連桿軸頸呈現(xiàn)120°均布,屬于偏心軸,結(jié)構(gòu)細(xì)長多曲拐,剛性差。曲軸的主要技術(shù)要求為主軸頸、連桿軸頸尺寸公差等級(jí)為IT6,表面粗糙度Ra值為1.25~0.63μm。軸頸長度公差等級(jí)為IT9~I(xiàn)T10。軸頸的圓度、圓柱度控制在尺寸公差之半。主軸頸與連桿軸頸的平行度為0.015mm;曲軸各主軸頸的同軸度為φ0.015.各連桿軸頸的位置度不大于±20'。若采用傳統(tǒng)的加工工藝,則由銑床X52、普通車床CA6140和萬能外圓磨床M1432A 3臺(tái)機(jī)床聯(lián)合完成,3個(gè)連桿軸頸的加工,需要專用的偏心夾具,整個(gè)加工過程中多次裝夾,而且定位基準(zhǔn)不統(tǒng)一。改用EdgeCAM環(huán)境下的車銑復(fù)合加工,以兩個(gè)主軸頸為整個(gè)加工過程的定位基準(zhǔn),摒棄了傳統(tǒng)工藝中的劃線環(huán)節(jié)(劃線精度一般為0.25~0.5mm),可以避免工件多次拆裝,減少中間輔助工序——檢驗(yàn)的安排,不僅得到很高的位置精度,而且使加工時(shí)間大大縮短,提高了生產(chǎn)效率。

圖1 三拐曲軸的零件圖

1.2 編制程序的前期準(zhǔn)備

根據(jù)三拐曲軸的零件圖,在SolidWorks環(huán)境下分別建立工件與毛坯的三維模型。由于EdgeCAM支持多種實(shí)體文件共存于同一個(gè)操作環(huán)境,甚至可以將不同格式的實(shí)體文件同時(shí)打開,將其中任意實(shí)體指定為被加工零件、夾具和毛坯,因此可以在EdgeCAM中先打開工件的模型,然后再導(dǎo)入毛坯實(shí)體,按工具欄上設(shè)定為stock類型。此外,EdgeCAM和SolidWorks之間存在幾何協(xié)同性,一旦零件幾何形狀發(fā)生變化,刀路軌跡會(huì)自動(dòng)地更新,反映新生成的幾何形狀,可以在產(chǎn)品設(shè)計(jì)或加工仿真過程中很方便地對(duì)產(chǎn)品模型進(jìn)行完善。曲軸的主加工環(huán)境為車削,因此在選項(xiàng)菜單下設(shè)置為ZX環(huán)境,EdgeCAM會(huì)默認(rèn)Z軸為回轉(zhuǎn)軸,使工件和毛坯的主軸頸軸線與Z軸重合,完成工件加工坐標(biāo)系統(tǒng)的設(shè)定。

1.3 工序的安排

表1為三拐曲軸整個(gè)加工過程的工序表,其中工序3~7是EdgeCAM下的車銑復(fù)合加工工序,定位基準(zhǔn)為主軸頸。

毛坯通過鑄造獲得,對(duì)曲軸來說,以鑄代鍛容易把曲軸做成在應(yīng)力分布方面較為理想的形狀;此外,鑄鐵曲軸的耐磨性也較好,經(jīng)正火處理的球墨鑄鐵曲軸配巴氏合金軸瓦已不需要將軸頸淬硬,而且鑄件的內(nèi)摩擦阻尼比鋼大,在同樣的激振力矩下扭振振幅較小。采用車銑復(fù)合加工,整個(gè)加工過程的回轉(zhuǎn)軸都是兩處的主軸頸的中心線。本可舍棄工藝搭子(在傳統(tǒng)的加工工藝中,用來劃線找正3個(gè)連桿軸頸的中心),只需在兩端面留5mm的余量供機(jī)加工即可,但是為了不影響前道鑄造工序,仍保留了工藝搭子;待整個(gè)加工完成后將切下的工藝搭子熔化后再去鑄造,循環(huán)利用,不會(huì)成為廢品,既不浪費(fèi)材料,又保持原先的鑄造工藝不變。

該零件剛性較差,按先粗后精的原則安排加工順序,逐步提高加工精度。對(duì)于主軸頸與連桿軸頸的加工順序是:先加工3個(gè)連桿軸頸,然后再加工主軸頸及其他各處的外圓,這樣可以避免一開始就降低工件剛度,減少受力變形,有利于提高曲軸加工精度。在傳統(tǒng)的加工工藝中,各處外圓(包括連桿軸頸)的工藝路線是:粗車——精車——磨,粗車各外圓面留余量2mm,精車時(shí)留0.5mm磨削余量,磨削后各外圓面達(dá)到圖紙尺寸,最后安排的磨削作為精整加工用來提高零件表面的精度、降低粗糙度。但是現(xiàn)代高速切削加工比磨削更經(jīng)濟(jì)方便,并且加工質(zhì)量可以和磨削媲美。實(shí)驗(yàn)數(shù)據(jù)表明,經(jīng)過高速銑削表面粗糙度可達(dá)到Ra=0.33μm,甚至低于普通磨削。因此在EdgeCAM車銑復(fù)合加工中,以高速車、銑來代替磨削。加工鑄鐵常規(guī)的切削速度10~350m/min,而高速加工的切削提高到750~4500m/min。改進(jìn)的工藝路線改為:3個(gè)連桿軸頸先粗銑后精銑(四軸X,Y,Z和C聯(lián)動(dòng)),其余外圓表面先粗車,后精車(EdgeCAM沒有特定半精加工命令,不過提供了殘料去除命令,目的是為了切除前道工序由于刀具尺寸太大而無法加工到的死角)。另外,高速加工鑄鐵時(shí),切削液的使用不僅不能提高加工表面質(zhì)量,反而會(huì)大大降低刀具的使用壽命,因此對(duì)鑄鐵的高速加工采用干切削。刀具的材料和加工工藝參數(shù)具體見表1。

表1 工序表

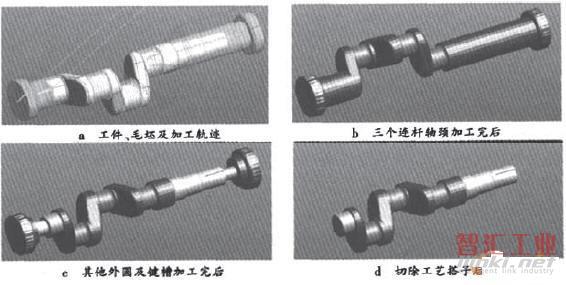

2 加工仿真

EdgeCAM除了具有強(qiáng)大的加工能力,而且提供非凡的模擬加工手段,實(shí)體仿真能夠真實(shí)地再現(xiàn)整個(gè)加工過程;可以加入機(jī)床和夾具的仿真,更好地檢測(cè)加工時(shí)的干涉,仿真啟動(dòng)后同時(shí)輸出當(dāng)時(shí)加工工序的信息反饋。為了方便查錯(cuò),可以設(shè)置仿真在程序末尾或干涉處結(jié)束,這樣就可以根據(jù)反饋的信息回到編程窗口修改該工序的參數(shù)。圖2為仿真過程。

圖2 三拐曲軸車銑加工的實(shí)體仿真過程

3 結(jié)束語

本文主要針對(duì)三拐曲軸的傳統(tǒng)工藝方案進(jìn)行改進(jìn)。在EdgeCAM環(huán)境下用車銑復(fù)合加工,使工序更加集中,避免了零件的多次拆裝從而獲得更高的位置精度;通過實(shí)體加工仿真,可以檢查刀具、工件和夾具在加工過程中是否發(fā)生碰撞,提高了生產(chǎn)效率,為實(shí)際應(yīng)用帶來很大方便。

(審核編輯: 智匯小新)

分享