0 引言

數控機床的控制信息分成兩類:一類是對機床各坐標軸的位置進行連續控制的信息,如數控機床工作臺的各方向運動、主軸箱的上下移動及圍繞某一坐標軸的旋轉運動等,此類信息由數控機床的數字系統進行控制處理;另一類則由PLC完成的順序控制數控機床的加工過程。

數控機床PLC模塊出現故障的表現形式有三種:數控機床出現故障后報警;顯示數控機床故障的報警,但是真正的故障原因并沒有反映;無顯示。其后面兩種故障表現情況,可以借助對PLC輸入/出狀態的信息和梯形圖進行分析可以找到致使數控機床出現外圍故障的原因并予以解決。

1 PLC模塊的故障表現形式

1.1顯示故障

1.1.1故障與報警對應

當數控機床出現故障后只要對報警信息進行分析便能夠準確的故障原因。盡管對數控機床的檢測功能提出高要求,但是不斷發展的科技,數字控制系統的功能也得到了不斷的完善,加強了數控機床與PLC間通信的功能,實現了復雜軟/硬件系統的配合連接,提高了自診斷的技術。越來越廣泛應用于診斷數控機床的故障,降低了維修難度,提高了維修人員的工作效率。

1.1.2 故障報警與原因不符

目前有一些數控機床因為不完善的故障診斷功能,促使故障出現后,數控機床的報警信息不能準確反映故障點,甚至顯示的報警信息內容和故障位置間沒有任何關系,這就造成維修的誤導,此時維修人員只有憑借經驗具體分析數控機床,從而判斷并找出導致故障發生的真正原因。

1.1.3 有故障無顯示

數控機床發生故障后由于控制系統中設置檢測該故障的功能,則數控機床也就無故障內容顯示,增大維修的難度,維修人員一時無從著手,只能研究故障的具體現象并結合理論綜合性分析。當線路板出現故障時需要維修,此時如果沒有電路原理圖,則自己就要將草圖繪制完成,增大維修的難度。如果數控機床的刀架的控制方式屬于電動式,當出現自動換刀故障時,具體故障發生點的判斷則需結合系統的檢測功能與數控機床顯示的報警信息,分別完成故障的表現形式的分析。系統換刀控制指令發出,刀架上的電動機動作執行。假如系統安裝有軟件進行相應的檢測,外圍裝配對應硬件,實現軟/硬件檢測功能的結合。一旦故障發生后,產生報警并顯示準確的故障信息。直接分析信息即可找到故障源。

如果檢測系統只能對刀架是否應答進行信號檢測,一旦故障發生,只能指出問題出于電動刀架,而具體的故障源則無法在報警信息中指出。故障的排除只能依靠維修人員逐個排查。

假如系統換刀控制指令發出后,由于延時系統不檢測是否有應答信號產生直接進行后續動作程序。一旦發現刀架沒有旋轉到位并且無系統提示,重大事故發生概率非常大。因此,唯一操作就是緊急停車。

1.2 信號類型故障

1.2.1 輸入信號的故障

PLC的控制是順序性的完成即每個動作的執行都是基于有邏輯信號的輸入且條件滿足。通常情況下,故障的出現都是輸入信號某一條件沒有滿足,兩個條件都無法滿足的概率較小。此時對輸入信號的梯形圖進行無效原因分析,隨之進一步分析故障,直至找出產生故障的原因。

1.2.2 輸出信號的故障

輸出信號導致的故障主要都是元件的控制或執行上的故障,損壞通常是發生于能夠進行機械式動作的零件上,比如不靈活的接觸器觸點致使接觸不良、電磁閥閥芯出現堵塞、機械磨損致使阻力加大、傳動器件不到位的移動等。只要其中的某一機構出現執行故障,順序性的動作執行則會導致后續動作無法滿足輸入條件,不能正常進行整個順序控制。

2 診斷故障的方法

2.1 基于故障報警的信號

數控機床PLC模塊的程序依據實際生產要求予以設計,即具體的動作和故障報警的信息設計編寫的依據是數控機床需實現的功能。使得數控機床自診斷的功能較豐富,一旦故障發生后便會準確顯示相應報警的信息,提高各種數控機床的狀態信息有利于維修人員借助信息實現故障的迅速排除。

2.2 基于動作完成的順序

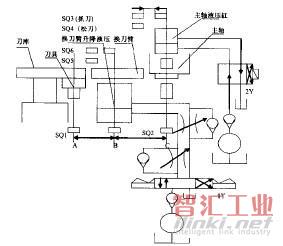

位于數控機床上的托盤及刀具等裝置,相應動作的完成都是按照設定順序進行。鑒于此,只要對比正常與故障情況下的機械裝置運動情況,便可診出故障的原因。圖1所示刀具的自動交換。刀具開始自動交換時初始狀態為:需要進行交換的舊刀具保持在主軸上;圖中B點所示為刀具交換的力臂;刀具交換的力臂的位置位于圖示的上方;需要進行交換的新刀具的位置由刀庫完成定位。

遵循正常的順序進行刀具的自動交換,但是當實現刀具交換的力臂由初始的B位置左移到A位置后再依次在A、B、C三個位置間完成相應的動作右移到C位置,結果拔刀的動作無法完成。故障分析后有三種可能的原因:SQ2沒有產生信號。完成刀具松開的電磁閥(2Y)沒有得電,主軸的狀態仍是抓取刀具,無法下移交換刀具的力臂;刀具松開開關SQ4信號未產生,則控制交換刀具力臂升降的電磁閥(1Y)維持原狀態,不進行力臂的下降動作;有故障存在于電磁閥中,即使有信號輸入也無法完成相應的控制動作。經檢查,發現刀具松開開關SQ4沒有發出動作信號,深入檢查SQ4,由于過大的感應間隙的存在使得相應控制信號無法輸出阻礙后續動作的執行。

圖1 刀具自動交換控制圖

2.3 基于對象控制的原理

依據對象的控制原理完成數控機床PLC模塊的程序設計編寫,針對控制對象的工作原理與PLC控制器I/O的狀態進行分析,能夠有效的診斷出故障。

工件在加工過程中,必須有對工件裝夾程度是否合適的自動檢測功能。這是因為自動化車床在進行工件加工時,僅僅保證工件夾緊程度是不夠的,換句話說就是在考慮一個夾緊信號的獲取時,還要檢測工件加工的一些附加的行程。人工完成工件的安裝時能夠很直觀的檢查到工件是否夾緊或者位置不正的情況,及時給予更改操作。但在自動化的加工過程中,所有的工作都是建立在機械手的操作上,對于工件的裝夾是否可靠沒辦法得到保證,即使工件已經夾緊了,但只要出現其他裝夾不可靠的情況也會使得所加工的工件是不合格品,嚴重的還會出現刀具的撞擊從而使得整個車床損壞。為了避免這樣的情況的發生,就需要增加一個檢測油缸夾緊的行程裝置。保證即使檢測到夾緊信號,出現裝夾位置不正等其他不可靠的情況,數控車床也不會繼續進行后面的動作,從而保證了自動化過程的安全可靠。

2.4 基于PLC模塊的輸入,出狀態

針對數控機床中信號如何實現傳遞,通常都是基于PLC模塊的輸入/出的接口完成傳遞相應的輸入/出信號。由此,對PLC模塊的輸入/出的接口進行研究分析可以診斷出很多出現在這個通道上的故障。鑒于數控機床PLC模塊具有的這樣的接口特點有利于完成故障的診斷,只要數字控制系統中硬件不出現故障,故障的診斷則不需要對相應的電路原理圖和梯形圖進行研究分析一·。通過對PLC模塊的輸入/出接口的狀態進行分析便可準確查找故障發生的原因。值得注意的就是能夠對相關控制對象的PLC模塊的輸入/出接口的正常與故障時的狀態的準確掌握。

2.5 基于PLC的控制梯形圖

在對數控機床外圍出現故障進行原因診斷的研究分析發現基于分析PLC的控制梯形圖有利于故障的診斷與排除。利用這種診斷與排除故障的方法,前提是對數控機床工作的原理的掌握,并了解聯鎖的關系以及動作完成的順序,接著加以對數控機床的自診斷數控系統利用或者借助干機外的編程器,通過對PLC控制梯形圖中的標志位和輸入/出狀態的分析,診斷出相應故障。

2.6 基于梯形圖的動態跟蹤

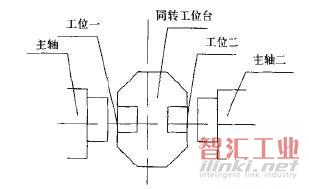

PLC模塊即使發生某些故障,但是對PLC控制梯形圖中的標志位和輸入/出狀態進行分析后未發現異常。此時則必須對PLC模塊梯形圖進行動態跟蹤,即對瞬間變化的標志位和輸入/出狀態實時跟蹤。通過對PLC模塊動作完成的原理研究做出相應的診斷。如圖2所示為雙工位和雙主軸且數控系統為SINUMERIK810的數控機床。

圖2 SINUMERIK810系統的數控機床

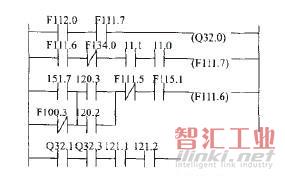

數控機床運行在自動方式下,在工位一完成工件加工后,工位二主軸未充分退位同時同轉工作臺準備旋轉,此時工位二的主軸則停止轉動,導致自動循環出現中斷報警且報警的信息內容顯示不正常的工位二主軸速度。兩個主軸運轉速度的檢測分別由兩個傳感器(B1、B2)完成,檢查主軸的傳動系統后未發現異常。借助機外的編程器對PLC控制梯形圖的狀態進行觀察分析。工位二主軸的起動標志位F112.0、起動條件是F111.7。工位二的主軸起動輸出是Q32.0,檢測工位二的主軸刀具卡緊輸入是121.1、卡緊的標志位是F115.1。研究觀察后的具體狀態圖如圖3所示。故障發生的時候,起動標志位與輸出處于“0”狀態,因此主軸停止旋轉,但起動標志位則由于傳感器未檢測到主軸的速度處于“0”狀態。對輸出狀態變化進行動態觀察未有故障產生,此時起動標志位和起動條件都處于閉合狀態;若產生故障,此時起動條件瞬間實現斷開與閉合,起動條件的瞬間斷開使得起動輸出處于“0”狀態,隨著起動條件實現閉合,起動標志位進入“0”狀態,使得起動輸出保持“0”狀態,主軸停止旋轉。兩個傳感器速度檢測不正常致使起動標志位處于“0”狀態。影響主軸的起動條件很復雜,對梯形圖研究分析后,瞬間“0”狀態變化的F111.6致使起動條件發生變化。接著對PB8.3的后續檢查,瞬間變化的刀具卡緊標志也處于“0”狀態,F111.6由此發生變化。繼續檢查PBl3.7發現故障產生時,檢測刀具卡緊的輸入瞬間斷開,則刀具卡緊標志位瞬間處于“0”狀態,主軸停止旋轉。通過分析發現出現波動的刀具液壓卡緊力導致故障的產生,對液壓進行調整直到正常則完成故障的排除。

圖3 PLC控制梯形圖

3 結束語

本文通過對故障的診斷與排除方法的分析,概括出三個要點:第一,掌握安裝在數控機床中的每個檢測開關的位置,PLC模塊輸入信號的標志即檢測開關;第二,了解數控機床每個工作條件的標志,利用編程器對梯形圖進行實時動態變化跟蹤,診斷致使故障產生的原因;第三,了解數控機床的執行機構完成動作的順序。

(審核編輯: Doris)

分享