隨著CAD、CAE和CAM等技術(shù)的不斷發(fā)展和日趨完善,CAD/CAE/CAM集成軟件作為—種先進的綜合軟件,隨著科技的不斷進步,已經(jīng)在實際生產(chǎn)中被大量應(yīng)用。如何高效地使用它們,更好地發(fā)揮效益,是許多工程技術(shù)人員關(guān)鍵性的工作之一。

—般而言,利用CAM軟件生成的程序是否優(yōu)化、合理主要與以下幾個因素有關(guān)。一是,零件的加工工藝;二是,軟件使用人員運用系統(tǒng)編程的能力。因此,要有效利用NX軟件生成合理的數(shù)控加工程序,必須要確定合理的工藝方案和走刀路線,確定編程思路,熟練掌握編程時的參數(shù)設(shè)定。

一、零件圖分析確定加工工藝

本例是—個模具模仁的加工,零件圖見圖1,立體圖見圖2。由零件圖可知,模仁是一個圓盤類零件,由幾個孔和一些形狀復(fù)雜的曲面構(gòu)成,幾個孔的相對位置和尺寸精度要求比較高。

圖1 凸模零件圖

圖2 凸模立體圖

一般來說,確定加工工藝的—個重要原則是降低成本,提高效率和質(zhì)量。所以能利用普通機床加工的就不用數(shù)控機床加工,能利用數(shù)控車床加工就不用加工中心加工。因為普通機床的加工成本低,數(shù)控車削的加工效率比銑削更快,成本更低。因此,經(jīng)過分析,加工工藝定為外圓形狀在普通車床上進行加工,高度方向留0.5MM余量,在平面磨上磨到所需尺寸。孔的加工由于位置和尺寸精度較高,且模具材料較難加工,為保證加工要求,采用慢走絲線切割加工,先在鉆床上打穿絲孔,然后在慢走絲機床上把幾個孔加工到位。剩下的加工工序在加工中心上進行。本文也主要介紹加工中心上CAM的編程加工。

二、確定編程思路

通過仔細(xì)觀察與測量,可以看出在銑削加工中主要有4個操作,補孔、形狀的粗加工、中加工、精加工。工件中心即為編程原點,頂面為Z0。共使用5把刀具加工,T1為D30(R5)牛鼻刀,用于開粗,不但效率高而且成本低;T2為D6(R0.5),用于二次開粗,主要用于加工第—把刀加工不到的地方;T3為R5的球刀,中加工開放的部位;T4為R5的球刀,精加工開放的部位;T5為R2的球刀,精加工凸模中間凹下去的部位。

三、編制程序

(一)刀路的生成

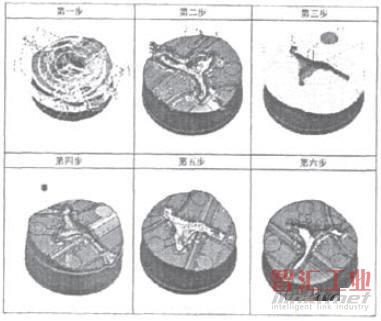

在編程之前把所有的孔補起來,防止刀具在孔的部位銑削下去,產(chǎn)生危險。然后創(chuàng)建毛坯,創(chuàng)建加工坐標(biāo)系,創(chuàng)建幾何體。接下來創(chuàng)建刀路、生成刀路,在生成刀路之前需要對一些參數(shù)進行設(shè)置,如加工參數(shù)、加工對象、切削方式、刀具及機械參數(shù)、加工程序參數(shù)等等。表1為產(chǎn)生刀路與實體加工模擬一覽表。

表1 刀路與實體加工模擬一覽表

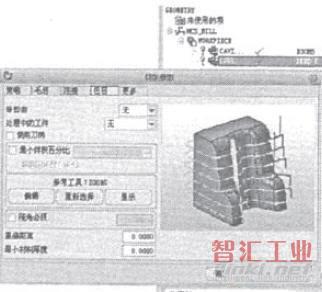

第一步:用D30(R5)牛鼻刀進行開粗,參數(shù)設(shè)置如圖3。

圖3 牛鼻刀進行開粗參數(shù)設(shè)置

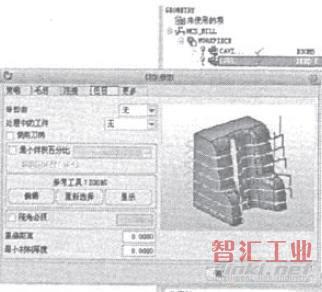

第二步:用D6(R0.5)進行二次開粗,加工第一把刀加工不到的地方。參數(shù)設(shè)置與第一步基本相同,將每一刀的全局深度設(shè)置為0.3,同時啟用參考刀具功能,軟件將自動計算,可以更精確的計算余下的殘料,縮短了編程時間,參數(shù)設(shè)置如圖4。

圖4 二次開粗參數(shù)設(shè)置

第三步:用R5的球刀,進行中加工開放的部位,采用區(qū)域銑削方式,同時設(shè)置區(qū)域銑削的驅(qū)動方式參數(shù),參數(shù)設(shè)置如圖5。

圖5 球刀加工參數(shù)設(shè)置

第四步:用R5的球刀進行精加工開放的部位,參數(shù)設(shè)置與第三步相同,只是將切削步距設(shè)為0.25。

第五步:R2的球刀進行精加工凸模中間凹下去的部位,圖3因加工部位沿壁為陡峭面,采用等高環(huán)繞加工方式,設(shè)置相應(yīng)的參數(shù)。

第六步:用R2的球刀進行第二次精加工凸模中間凹下去的部位,因底面平坦,采用曲面區(qū)域加工。

(二)刀軌的檢查、校驗

為確保程序的安全性,必須對生成的刀軌進行檢查、校驗,主要看刀路是否有明顯的過切或者加工不到位,或者是否發(fā)生干涉等現(xiàn)象。可以借助NXCAM的過切檢查進行校驗。對發(fā)現(xiàn)的問題應(yīng)該及時調(diào)整參數(shù),再重新進行計算、校驗,直到準(zhǔn)確無誤為止。

(三)NC程序的生成

完成上述所有操作后,生成的是刀位文件,刀位文件必須經(jīng)過處理后才能轉(zhuǎn)換成數(shù)控機床可以識別的NC程序。而不同的數(shù)控機床所采用的數(shù)控系統(tǒng)不同,因此,后置處理必須是針對指定機床的某一數(shù)控系統(tǒng)。本文采用的是針對發(fā)那科16系列的后處理程序,部分NC程序如下。

圖6 部分NC程序

通過對典型的模仁工件進行銑削加工,介紹了運用NX智能軟件的方法,利用其CAD/CAM的強大功能。一方面可以方便的實現(xiàn)數(shù)控編程,生成高效、高精度的NC程序;另一方面可以通過仿真和過切檢查來校驗刀具路徑。及時做出相應(yīng)的修改,從而大大提高了加工效率,縮短了生產(chǎn)周期。

(審核編輯: 智匯小新)

分享