0 引言

在數控機床上,包括兩種控制方式,一種是對各運動坐標軸位置進行連續控制,另一種需對刀庫及機械手換刀、主軸正反轉、工件夾緊松開、工作臺交換、冷卻和潤滑、排屑等輔助動作進行順序動作控制。現代數控機床上采用可編程控制器(PLC)來完成上述順序控制功能。PLC位于數控裝置(CNC)與機床(MT)的中間位置,它接受從數控裝置發出的控制指令,依據機床側的控制信號狀態,在內部PLC程序的控制下,給MT側發出控制指令,控制執行機構動作,同時將狀態信號發送給CNC。這些開關量信號在處理過程中,任何一個信號不到位,或任何一個執行元件不動作,都會引發故障。因此,利用PLC對I/O故障進行診斷與排除對于提高數控設備的生產率,有效延長機床無故障運行時間是非常重要的。

1 FANUC 0系統數控機床上PLC與外部信息的交換

FAUNC0系統是1985年日本FANUC公司推進的中檔系列數控機床,因此它與適用于中、大型的系統10、11、12一起組成了這一時期的全新系列產品。在硬件組成以最少的元件數量發揮最高的效能為宗旨,采用了最新型高速高集成度處理器,以彩色圖形顯示、會話菜單式編程、專用宏功能、多種語言顯示、目錄返回功能為主要特點。推出以來,得到了用戶的高度評價,成為加工制造企業現場使用最多的數控系統之一。FANUC 0系統自帶一個內裝型PLC和機外編程器,可直接查看和編輯PLC程序及標志位狀態,通過數控系統的I/O接口板與機床外部信號進行信息交換。

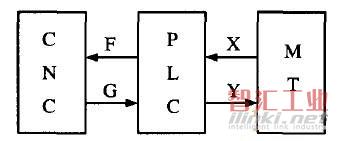

在數控機床上,可編程控制器(PLC)、控制系統(CNC)和機床(MT)之間的信息交換包括如下四部分.

圖1 PLC與機床、系統之間的信息交換

1)MT至PLC:機床側的開關量信號通過I/O單元接口輸入到PLC中,除少數信號外,絕大多數信號的含義及所占用PLC的地址均可由PLC編程人員自行定義。在FANUC0系統中,機床側到PLC的輸入信號用x表示, 內裝I/O的地址從X1000開始,而I/O LINK的地址是從X0開始的。這些信號主要包括MT側的傳感器信號、操作面板上控制開關信號、限位開關信號、溫控開關、接近開關等,將機床的狀態信號輸入PLC輸入映像寄存器中保存。

2)PLC至MT:PLC控制機床的信號通過PLC的開關量輸出接口送到機床側,所有開關量輸出信號的含義及所占用PLC的地址可也由PLC程序設計者自行定義。在FANUC0系統中,PLC到機床側的輸出信號用Y表示,內裝I/O的地址從Y1000開始,而I/O LINK的地址是從Y0開始的。這些輸出的信號經強電柜中的繼電器、接觸器等器件,通過MT側的液壓閥或氣動閥,對刀庫和回轉工作臺等輔助裝置進行控制,還對冷卻泵電動機、潤滑泵電動機及電磁制動器的動作等進行控制。

3)CNC至PLC:CNC輸送到PLC的信息可由CNC直接輸送到PLC的寄存器中,所有CNC送至PLC的信號含義和地址均由CNC廠家確定,PLC編程者只可使用不可改變和增刪。在FANUC0系統中,CNC到PLC的輸入信號用F表示,數控系統將伺服電機、主軸電動機的狀態以及請求相關機床動作的信號(如移動中信號、位置檢測信號、系統準備完成信號等),反饋到PLC進行邏輯運算,作為機床動作的條件及進行自診斷的依據,比如CNC準備好信號(機床就緒)、伺服準備好信號(SVM—ON)、控制單元報警信號等,地址分配從F0開始。在梯形圖語言中,只能有其觸點而不能有其線圈。

4)PLC至CNC:PLC輸送到CNC的信息同樣由開關量信號或寄存器完成,所有PLC送至CNC的信號地址與含義由CNC廠家確定,PLC編程人員只可使用,不可修改和增刪。在FANUC0系統中,CNC到PLC的輸入信號用G表示,PLC經過內部順序程序的邏輯運算,對數控系統部分進行控制,比如系統急停信號、進給保持信號等,PLC還收集機床側、強電柜、交流伺服裝置的故障信息,數控系統才能顯示故障信息和故障文本,幫助維修人員利用系統自診斷進行故障排查,其信號地址從G0開始。在梯形圖語言中,既可以是觸點也可以用其線圈。

2 數控機床PLG故障診斷的常用方法

1)根據報警號診斷故障。數控機床上的PLC程序依據機床的功能和特點,編制相應的動作順序以及報警文本,對控制過程進行監控。當出現異常時,發出報警。在維修過程中,要充分利用這些報警號和報警文本。

2)根據動作順序診斷故障。數控機床上的輔助動作都是按照一定的順序來完成的,因此,通過比較機械結構在正常時和故障時運動過程中的不同點,就可以幫助維修人員診斷出故障的可能原因。

3)根據控制對象的控制原理診斷故障。通過對控制對象的工作原理的分析,結合數控機床上PLCI/O點的不同狀態來進行檢查。

4)根據PLC的I/O狀態診斷故障。諸多故障都可以在PLC的I/O接口這個通道上反映出來。依據有關控制對象的正常狀態和異常狀態,就可判斷故障位置。

5)通過PLC梯形圖診斷故障。依據PLC梯形圖來分析和診斷故障是解決數控機床外圍故障的基本方法。在使用這種方法之前,應通過圖紙和程序弄清機床的工作原理、動作次序和連鎖關系,再利用系統的PLC自診斷功能,依據梯形圖查看相關的I/O以及標志位的狀態來診斷故障。

6)動態跟蹤梯形圖診斷故障。FAUNC數控系統自身帶有梯形圖監控功能, 因此只需調出PLC梯形圖監控畫面,就可以查看I/O點此時的狀態。若信號變化過快,需調用PLC動態跟蹤功能,實時觀察I/O點及標志位狀態的瞬間變化,依據PLC的控制原理做出診斷。

3 FAUNC 0系統PLC各畫面的系統操作與使用

在進行PLC故障診斷時,需要在各操作畫面之間進行靈活切換,從而確定PLC各輸入/輸出的狀態、梯形圖的運行情況以及報警內容等,只要掌握了這些信息,就可以幫助維修人員提高診斷效率,盡快排除PLC故障。

3.1 FAUNG 0系統PLG維護畫面的操作與使用

首先按SYSTEM 鍵進入系統參數畫面,再連續按向右擴展菜單三次進入PLC操作畫面,按PMCMNT鍵進入PLC維護畫面。

PLC診斷與維護畫面可以進行監控PLC的信號狀態監控、確認PLC 的報警、設定和顯示可變定時器、顯示和設定計數器值、設定和顯示保持繼電器、設定和顯示數據表、輸入/輸出數據、顯示I/O link連接狀態、信號跟蹤等功能。

3.2 FAUNC 0系統PLC梯形圖監控與編輯畫面的操作與使用

在PLC操作界面下,按PMCLAD鍵進入PLC梯形圖狀態畫面。進入此畫面可以進行梯形圖的編輯與監控以及梯形圖雙線圈的檢查等內容。

列表畫面主要是顯示梯形圖的結構等內容,在SP區選擇梯形圖文件后,進入梯形圖畫面就可以顯示梯形圖的監控畫面,在這個圖中就可以觀察梯形圖各狀態的情況,在編輯狀態下,可進行梯形圖程序的修改與編寫。在雙線圈畫面可以檢查梯形圖中是否有雙線圈輸出的梯形圖,幫助編程者發現程序邏輯錯誤。

3.3 FAUNC 0系統PLC梯形圖配置畫面的操作與使用

在PLC操作界面下,按PMCCNF鍵進入PLC構成畫面,梯形圖配置畫面可以分為標頭、設定、PLC狀態、SYS參數、模塊、符號、信息、在線和一個操作軟鍵。在此畫面下,可顯示PLC程序信息、程序中設定內容、顯示和編輯PMC系統參數、I/O模塊的地址表、PMC程序中用到的符號的地址與注釋及報警信息等內容。

4 FANUC 0系統數控機床PLC常見故障實例分析與處理

4.1 根據故障號診斷故障實例分析與處理

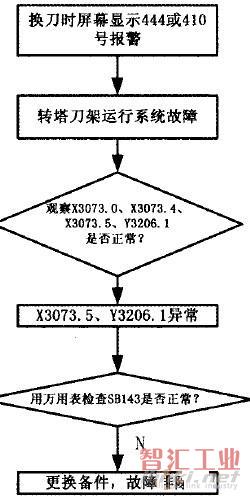

故障現象:某數控車床使用FANUC 0TC數控系統,在接到換刀信號后,刀架抬起,在換過數次刀位后不能鎖緊,直到系統報警急停,報警號為444號或410號報警。

故障診斷:根據出現的報警號提示,通過查看《FANUC OT數控系統報警文本》可知,444號報警為第4軸伺服系統故障,410號報警為第4軸停止位置偏差大于程序設定值,因此可確定此故障為刀架換刀故障。通過查看PLC輸入狀態表,發現X3073.0顯示正常,這樣就排除了與PLC輸入元件以及輸入線路相關的故障。因此可將故障定位在PLC的輸出部分或轉塔刀架鎖定傳感器部分。故障處理:通過查看PLC I/O狀態,演示換刀過程,發現X3073.5(SB143)和Y3206.1(YV243)兩個元件狀態均處于異常狀態。進一步查看轉塔刀架鎖定傳感器SBI43是否損壞,使用備件更換法,換上一新的SB143備件后,故障消失。故障排查流程見圖2。

圖2轉塔刀架故障排查流程圖

總結:FANUCO系統提示上千個故障號,以便維修人員利用自診斷進行故障排除,報警號是機床制造廠家為特定機床設計的,狀態信息來自機床制造廠家編寫的、事先存儲在NC系統中的狀態文本,指示機床的狀態。這樣,可以根據系統屏幕上的報警號以及維修說明書進行故障維修。

4.2 根據控制對象的工作原理診斷故障實例分析與處理

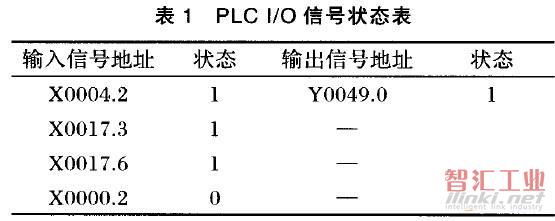

故障現象:一FANUC 0T系統數控車床,在加工過程中,當腳踏尾座開關使頂尖頂進工件時,系統即出現報警。

故障診斷:在FANUC系統診斷狀態下,調出PLC輸入信號與PLC輸出信號界面,觀察相關信號的狀態,如表1所示。

由表1可知數控系統PLC I/O狀態均正常。因此,可判定尾座套筒液壓系統存在問題。

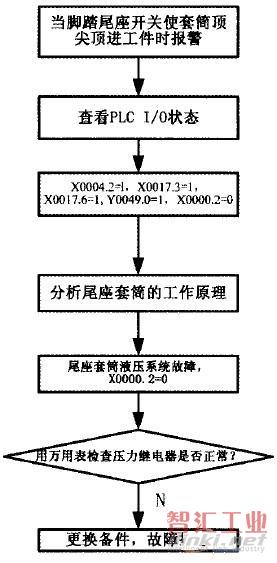

故障處理:腳踏開關松開后,電磁換向閥處于中間位置,油路停止供油,尾座套筒向前時的油壓得到保持,使壓力繼電器的動合觸點閉合,PLC輸入信號XO000.2應為“1”,而通過查看系統PLC輸入信號XO000.2為“0”,因此說明壓力繼電器觸點信號存在問題。使用萬用表進一步檢查發現壓力繼電器的觸點開關損壞。更換壓力繼電器備件后,故障消失。故障排查流程見圖3。

圖3尾座套簡故障排查流程圖

總結:在數控機床上,PLC程序是根據機床在加工過程中順序動作的控制原理來設計的。在分析PLC故障時,可依據控制對象的控制原理,結合PLC的I/O狀態進行檢查,可起到事半功倍的效果。

4.3 利用I,O狀態診斷故障實例分析與處理

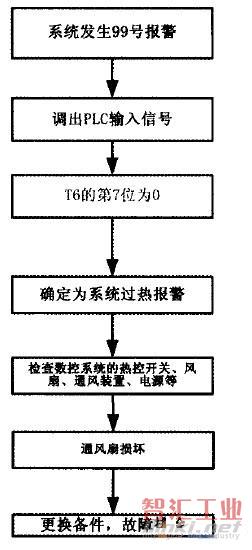

故障現象:FANUC 0i數控系統的數控車床,產生99號報警,該報警無任何說明。故障診斷:在系統診斷狀態下,調出PLC輸入信號,利用機床PLC診斷,發現數據T6的第7位數據由“1” 變為“0”。通過查看《FAUNC 0iPLC編程說明書》,可知該數據位為數控柜過熱信號,正常時為“1”,過熱時為“0”。因此確定該故障是由數控系統過熱引起的,需檢查引起數控系統過熱的相關故障點。

故障處理:依次檢查數控柜中的熱控開關、數控柜的通風情況以及穩壓裝置。后發現通風扇無工作聲音發出。更換數控柜通風扇后,重新啟動系統后故障消除,故障排查流程見圖4。

圖4數控系統過熱故障排查流程圖

總結:對于部分PLC故障,可通過直接查詢PLC接口狀態,尋找故障原因。

5 結語

通過對以上PLC常見故障實例的分析與處理,要達到迅速排查PLC故障的目的,需做到以下幾點

(1)清楚MT側各檢測開關、傳感器的安裝位置,以及作為PLC輸入信號的地址與標志。

(2)了解數控機床上執行機構的動作順序和控制原理以及所對應的PLC輸出信號的地址與標志。

(3)能夠看懂數控機床上的PLC梯形圖,了解各控制功能的連鎖條件。

(4)利用FANUC PLC的自診斷功能,會靈活操作與使用各畫面,實時監控梯形圖的運行情況,通過I/O狀態比較,明確故障原因,依據控制對象的工作原理做出診斷與處理。

(審核編輯: Doris)

分享