伴隨數控技術的飛躍發展,數控人才成為社會發展不可或缺的重要部分,各類職業院校對數控專業也越來越重視,購買大量數控設備,開展規模化的數控實訓教學。然后實訓的內容往往是以基礎性的為主,短時間內學生不能夠全完掌握操作要領,在實訓過程中經常會出現撞刀現象。這不僅影響教學效率、影響設備精度、影響學生情緒,更重要的是在人身安全方面產生較大的負面影響。

1 數控銑床教學中存在的主要問題

1.1 在數控加工前必須要進行對刀過程,但往往在操作過程中,特別是長時間的操作,會導致換刀后遺忘Z 軸對刀這一重要環節,最終導致撞刀、更嚴重的是損壞機床和產生安全事故。

1.2 進行對刀后,也往往會出現對完刀后忘記把相應的坐標值輸入到對應的工件坐標系G54 當中,從而出現不必要的誤操作。

為此對加工前有沒有進行對刀,數據有無準確錄入的研究是很有必要的,本文主要研究的內容就是,通過數控系統和PMC 之間的通信,使得在更換一把刀具后如果不進行對刀,即工作坐標系G54 坐標軸數值沒有變動的情況下,數控系統會自動鎖住機床各坐標軸的運動;只有當對完刀把坐標值輸入到相應的工件坐標系中后機床坐標軸解鎖,循環啟動可正常使用。

2 解決防撞刀的實施方案

每次刀具裝入主軸后,系統自動將機床各軸鎖住,循環啟動功能無效,當對刀完成后在G54 中輸入相應的工件坐標值后,機床各軸解鎖,循環啟動接通,可進行加工。具體流程圖如圖1 所示。

圖1 防撞刀程序流程圖

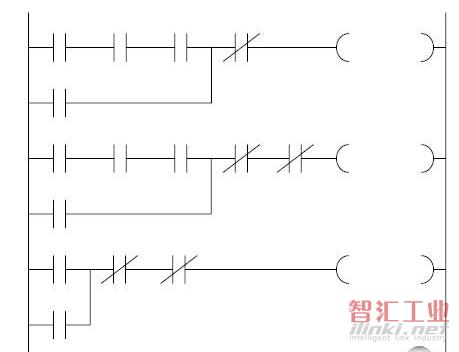

數控機床的邏輯順序控制通過系統內置PMC完成。以FANUC 數控系統為例介紹如何編制PMC 程序來完成以上流程的順序控制。數控系統換刀指令完成信號X 取于原PMC 中換刀邏輯程序中的中間繼電器值,G54坐標值輸入信號通過X地址來完成,報警信息的輸出通過觸發Y地址來完成。PMC程序如圖2 如示。期中:X0為刀具裝入主軸信號,X1為對刀完成信號,X2循環啟動信號,X3換刀信號,X4為G54Z軸輸入信號;Y0為機床鎖輸入信號,Y1為報警輸出信號。

圖2 PMC 梯形圖

3 結論

通過基于PMC 順序控制的防撞刀功能設計,較大的避免了撞刀現象的發生,同時以報警信號的形式,提示了操作人員操作的錯誤原因,方便了操作人員診斷。特別是在教學過程中,使用以上方法后,解決了學生在不熟練的情況下練習操作的過程中易發生的撞刀現象,在經濟上、效率上和安全上都得到了較大的提高。

(審核編輯: 智匯胡妮)

分享