數控加工中心的出現在減輕工人勞動強度的同時,大大提高了勞動生產率。但數控加工中常見的上下料工序,通常仍采用人工操作或傳統繼電器控制的半自動化裝置,前者費時費工、效率低,后者因設計復雜,需較多繼電器,接線繁雜,同時電氣控制部分易受車體振動干擾,而存在可靠性差、故障多、維修困難等問題。為解決以上問題,我們研究開發了一套采用可編程序控制器PLC控制的上下料機械手控制系統。該系統動作簡便、線路設計合理、具有較強的抗干擾能力,保證了系統運行的可靠性,降低了維修率,提高了工作效率。

1 系統工作原理

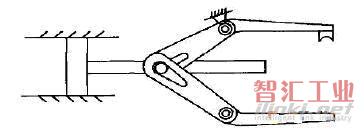

本系統的上下料機械手(如圖1所示)采用關節式整體結構,具有結構緊湊、運動平穩的特點,可以方便地實現無級調速。該裝置抓取工件重量可達40 kg~50 kg ,工作范圍最大為橫向1。2m ,縱向0。8 m ,這些參數可根據實際需要進行調節。

該系統主要是按照控制要求和機械手的運行路線驅動液壓控制元件的電磁鐵的得失電狀態,從而控制液流的相關參數來達到控制機械手自動運行的目的。具體的說,在該系統中主要控制的量參數有:

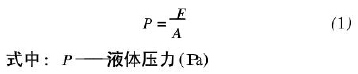

(1)根據液體壓力與負載力的關系(式1)

圖1 機械手的機械結構簡圖

可見:可通過控制液體壓力來控制機械手抓取工件的重量,且滿足重量可無級調節的要求。

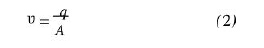

(2)該系統中,機械手的各組成部件按照一定的順序執行一系列動作,因此需控制部件的運動方向和運行速度。部件的運行方向的控制主要通過外部限位開關或壓力繼電器的傳遞信號來改變液壓回路的換向閥的工作位置,使液流按要求流動。部件的運行速度的控制則是根據流量和速度的關系(式2)

可見:可以通過控制液壓系統的流量來控制運動部件的運行速度,且滿足速度可無級調節的要求。系統的運行情況如下:系統啟動時,首先進行自檢,若設備檢驗正常,則機械手處于待料位置,泵站電機處于卸荷狀態。當控制系統檢測到加工結束的信號傳來時,機械手開始動作,其具體動作過程如下:原始位置 →小手臂伸出→手指夾緊(抓住卡盤上的工件)經短時延時→手腕向左逆擺(從卡盤上卸下工件)→大臂旋轉180°→小手臂伸出(上料)→開關發出料到位信號→手指松開(放料)→小手臂縮回→小手臂上擺(同時卡盤夾緊工件,機床開始加工)→大手臂下擺→手指松開(將工件放在料架上)→小手臂縮回→大臂旋轉180°同時料架轉位(轉60°)→小手臂伸出→手指夾緊(抓住待加工的工件)→大手臂上擺(從料架上取走工件)→小手臂水平待料,系統原位卸荷。

2 系統結構組成機

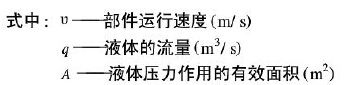

械手的整個系統主要由控制系統、驅動系統和執行系統三部分組成,其結構框圖如圖2所示。

圖2 機械手的系統結構圖

控制系統主要包括:位置檢測裝置、可編程控制器、主控柜、及主控面板(狀態顯示和操作按鈕)。位置檢測裝置主要由接近開關組成,用來檢測機械手行程終點及有無工件,并把相關信號迅速傳遞到控制中心。

驅動系統采用全液壓驅動,保證了整機動作迅速、平穩,特別是滿足了機械手伸縮臂的動作精度,及需承受大負載及運動性能等方面的特殊要求。

執行系統由升降機構、回轉機構、手臂伸縮機構、手部夾持機構、定位機構等組成,整體為圓柱關節式結構。與傳統的上下料機械手不同的是:該系統采用了具有雙夾持結構的手臂設計(如圖1示),在其中一夾持機構卸料后,手臂旋轉一定角度,另一夾持機構上料,在兩次上下料之間機械手臂往返各一次,與傳統的往返各兩次比較更加節省時間,效率更高。

3 系統軟硬件設計

整個機械手的控制,是通過向系統提供符合要求的開關信號來實現的。即按機械手的動作要求,PLC通過信號采集、控制液壓系統的電磁換向閥的通斷電,實現裝置的自動或手動上下料。系統的硬件主要由機械本體、液壓驅動系統、PLC控制系統組成,軟件系統主要通過PLC的編程實現。

3.1 夾緊裝置

夾緊裝置的傳動主要有齒輪齒條傳動、凸輪杠桿傳動、由于要夾持工件的質量(50 Kg)比較大,為了簡化機構,提高安全性能,我們采用凸輪杠桿機構,在液壓桿上裝上一個凸輪可以直接帶動杠桿機構,從而夾緊工件。通過改變驅動液壓缸的液壓油的壓力就可以改變手指的夾緊力。手指的夾緊部分的結構如圖3所示。

圖3 機械手的夾緊裝置

由于夾緊的為鋼性工件,為了提高安全性能,防止損壞工件,我們可以在夾緊部分加上一層橡膠,這樣可以通過增大工件和手指之間的摩擦系數來增加

安全性。通過橡膠的彈性變形來緩沖對工件的沖擊,可以減輕乃至消除對工件的損壞。

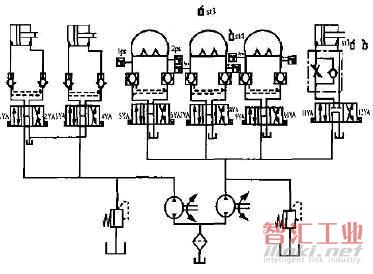

3.2 液壓驅動系統

在該液壓系統(如圖4所示)中,為防止各種干擾影響手指抓取工件,故采用雙泵供油,其中左油泵專為手指的抓取提供驅動;并采用液壓鎖配合換向閥實現抓取工件時的鎖緊和保壓。手部的夾緊和松開動作的控制,是由雙作用式活塞缸配合凸輪和連桿機構組合驅動,實現卡爪的圓弧開合;手腕、小手臂、大手臂的擺動則是由擺動液壓馬達實現,手腕、小手臂可在相互垂直的兩平面內擺動,大手臂可正反旋轉180°;為防止突然斷電時手指松開,大、小臂倒下來,在手指夾緊油缸和大、小臂油缸的控制回路中采用液控單向閥。并在液壓回路中配置限位開關,壓力繼電器和位置傳感器來實現動作的換接控制。

在該系統中,機械手的運動都可采用調節調速閥來獲得不同的運行速度。同時還設置急停和復位按鈕,和防干擾的互鎖、故障報警等裝置。

圖4 液壓系統

3.3 PLC控制系統

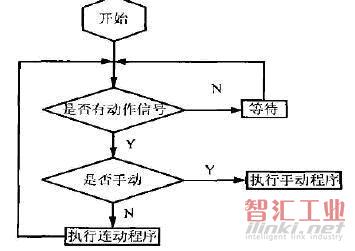

根據系統控制信號的數量,本系統選用三菱FXON- 60MR - D型可編程控制器。該PLC自帶編程器,能實現離線及在線編程,還可以結合實際的工程要求,調整控制程序,實現機械手的不同動作,實現了柔性化設計。該機械手在PLC控制下可實現手動、連續動作兩種工作方式(主程序流程圖如圖5所示),其手動方式是指利用按鈕對機械手每步動作單獨進行控制,連動方式是指機械手根據控制信號自動循環執行每步動作,直至獲得停止信號。系統啟動后,根據工序要求,通過旋轉按鈕確定機械手的工作方式為單動或連動形式,如果選擇單動則執行手動程序,否則默認執行連動程序。

圖5 PLC主程序流程圖

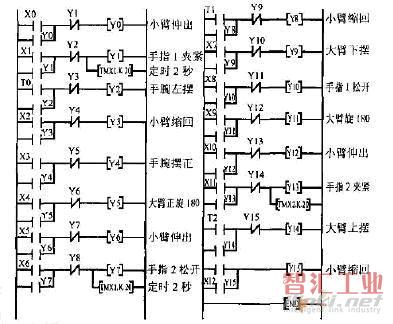

PLC的自動控制程序的編寫方法很多,根據本次設計中機械手的特點,要求每一個動作嚴格按順序執行,因此采用步進指令編寫,可保證機械手的運行有條不紊,即使出現誤動作也不會造成混亂,圖6即為機械手動作過程控制的梯形圖。機械手的動作執行過程如下:系統啟動,機械手處于待料狀態,當獲得取料信號,機械手開始動作,從原點出發按工序自動循環工作,直到接受停止信號,機械手在完成最后一個周期的工作后,返回原點,自動停機。

圖6 機械手動作過程控制梯形圖

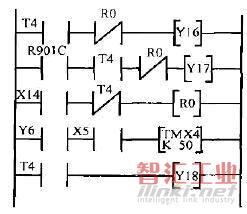

為避免因壓力不足或機械手動作不到位造成的誤動作,系統設置了延時報警系統(如圖7所示)。

圖7 延時報警系統梯形圖

當某一液壓缸因故障被卡超過設定時限,延時報警系統將動作:設Y5為控制該缸動作的繼電器,X5為對應動作的限位,若該動作超時,對應的時間繼電器T4將動作,則T4的動合觸點接通,首先接通Y18 ,切斷電源,停機。因故障排除按鈕為動作,內部繼電器R0未導通,則Y16接通,與之相連的報警蜂鳴器通電發聲報警,與此同時R901C到通后周期性的通斷,通過已接通的T0 ,導通Y17 ,使與之相連的報警指示燈不停閃爍,提醒工人排除故障,從而避免故障加重造成損失。一旦按下故障排除按鈕,X14接通,內部繼電器導通,其動斷觸電打開,蜂鳴器停止報警,報警燈熄滅。

4 結束語

本系統采用PLC對數控機床上下料機械手進行控制,實現了手動、連動、互鎖、狀態顯示、延時報警等功能,具有較強的抗干擾能力,良好的可靠性,經調試檢驗,該系統運行符合程序設計要求,具有良好的協調運行性能。

(審核編輯: 智匯李)

分享