在目前的汽車制造領域,輸送機的使用是實現生產高度自動化的重要環節甲滑悅式翰送機以其噪音小、運行可靠的特點,已經愈來愈多地被汽車制造企業)”泛使用。但是在汽車的涂裝工藝中,通常的做法是將車身從自滑視橇體上取下,然后由其他的承載小車載著車身進人烘干室,完成工藝后再轉掛到滑橇橇體上,這種工作方式不僅自動化程度低,增多了中間環節,增加了設備的數盆和占地面積,而且承載工具的不斷變化也將使車身受損的概率增大,因此,控制系統的改進勢在必行。PLC作為一種通用工業控制裝置,集微機技術、自動化技術、通信技術為一體,是實現工業自動化的一種強有力的工具。本文所設計的PLC控制系統可精確檢測車身位置。將承載車身的滑視橇體由輥床自動轉掛到反向單軌輸送機(invcrted monorail conveyor,IMG)上,使橇體立接進人烘干室。避免了中間的環節,提高汽車生產線的自動化程度。它適宜在成批量、長時間的連續化生產中使用,保證產品優質高產及系統的安全穩定運行。

1 控制系統的主要硬件配置和構成

1.1 輸送系統的構成及輸送工藝

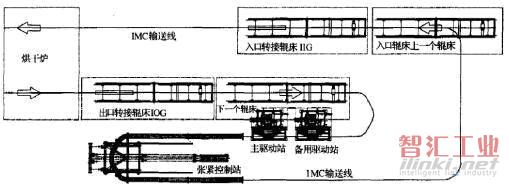

輸送系統山芝個區域構成,其中:一區域由上料轉接變速輥床IiG(SEW電動機驅動,連體變頻器調速)和多臺動力輥床組成。二域為EMC愉送鏈,由電泳烘干線、中涂烘干線、面漆烘干線構成烘干輸送系統,均為變頻器調速,其機械設備由軌道、鏈條、承載小車、上驪動站和備用驅動站以及張緊站組成;三區域為下料轉接變速輥床IOG (SEW電動機驅動,連體變頻器調速)和多臺動力輥床組成。輸送系統設備布置如圖1所示甲由于IMC電泳烘干線,IMC中涂烘干線,IMC面漆烘干線主要設備基本相同,僅線路和工藝略有不同,本文僅以IMC電泳烘干線為例重點闡述。

圖1 輸送系統設備布置

輸送系統啟動后,一風域將來自上一個輥床的載車身視體通過與變速輥床IIG的轉接,準確地將載車身橇體送到二區域IMC輸送鏈,分別完成電泳、中涂、面漆的烘干,冷卻,處理等工藝。之后將IMC輸送鏈上的載車身橇體通過與三區域變速輥床IOG的轉接,準確地將載車身橇體送到下一個輥床上。至此,車身在該IMC線上工藝全部完成。

1.2 電氣控制系統的構成

PLC是電氣控制系統的核心,選擇PLC時不但要考慮成本,還需重點考慮所選PLC的靈活性、擴展性和通信聯網功能。

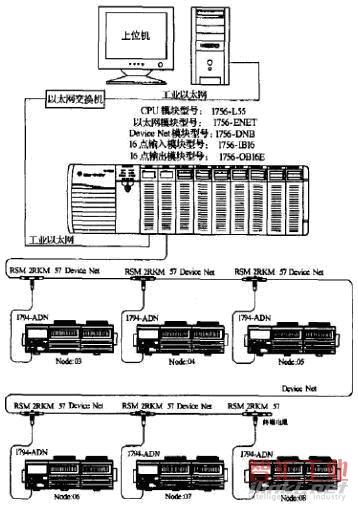

系統的控制采用美國羅克韋爾A-S公司的Logix 5000。系列PLC,可直接采用Device Net掃描模塊實現分布式I/O系統。將PLC集成到DeviceNel附絡中。系統所選CPU模塊為1756-L55;16點輸人模塊為1756-IB16:16點輸出模塊為1?Js-OE16E ;以太網模塊為156-ENET控制方式為Device Net現場總線,選用1756-DNB Device IVet。掃描模塊。系統結構圖如圖2所示,該系統的人機界面觸摸屏是羅克韋爾A-B公司生產的VersaView700,中英文界面,以太網通訊,通過人機界面。可以及時、方便、準確地監視到系統各個區域運行的狀況和信息。變頻器選用德國SEW公司的MFD32A/MM05C/1738C。OIAI"'G系列產品。變頻器用來控制輥床的速度,采用現場總線控制。變頻器上輸人點分別接至轉接變速輥床所安裝的接近傳感器。接近傳感器選用德國P+F公司的NJ40+U1+A2-T系列(矩形DC24V四線制)。

圖2 電氣控制系統

2 輸送系統的轉接過程

2.1 轉接過程的工序設計

為滿足生產率要求,載車身橇體按一定節拍進人轉接變速輥床IIG,必須保證IIG輥床卜有空位且與載車身橇體準確定位。當第一個橇體進人IIG輥床后,采用高速一低速的變速運行方式直至到達轉掛位置,IIG輥床自動停止運行。待IMc上的承載小車到達相應位里后,IIG輥床自動啟動且轉速保持與IMC相匹配,承載小車將拖動橇體保持相匹配速度運行,直至撬體完全脫離IIG輥床,I1G輥床轉掛工作完成。等待第二個橇體進入。同時IMC拖動撬體進人供干室,完成人口動力輥床與IMC輸送鏈的轉接。完成烘于工藝后IMC承載小車承載橇體出烘干室接近IOG轉接輥床。該輥床在轉接時亦以與IMC輸送鏈相匹配的速度運行,當橇體已經脫離開IMC輸送鏈承載小車,若下一個輥床允許進人信號接通,則IOG輥床將以高速把橇體送至下一個輥床。一直到下一個輥床橇體到位信號接通,輥床停止運行,交接完成;反之,若下一個輥床允許進人信號未接通,則輥床將橇體停在相應位段等待下一個輥床允許進人的連鎖信號接通后,才能將撬體送人下一個輥床完成交接。供干室人口IIG輥床同IMC輸送鏈及出口IMC輸送鏈同IOG輥床交接轉掛的關鍵問題是載車身橇體準確定位和IIG輥床及IOG輥床必須同IMC輸送鏈線速相匹配。否則,不能實現準確定位轉掛。本系統的解決方案是在輥床及IMC。安裝相應的傳感器,編制PLC控制程序,在允許轉掛信號接通時,將IMG輸送鏈相匹配的線速運行值設定于IIG/IOG輥床變頻器中。

2.2 轉接過程中信號的采集

轉接過程中,必須精確測量轉掛點及IIG輥床和IC7G輥床上載車撬體和1MC輸送鏈上的承載小車位置,由此才能保證運行中的載車撬體順利完成轉掛/轉接。否則,不但影響生產率,還會損壞汽車車身。造成經濟損失。為此本系統在IIG輥床,IOG輥床和IMC上安裝了相應檢測開關采集現場信號。

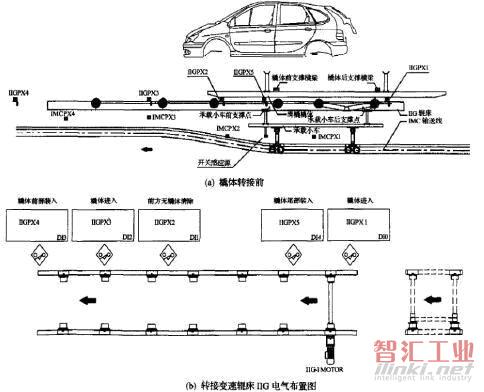

轉接變速輥床IIG安裝接近傳感器5個。分別為IIGPXI,IIGPX2,IIGPX3,IIGPX4和IIGPX5,如圖3所示。

圖3 一區開關布置

IIGPX1為橇體進人轉掛檢測開關,常態OFF。作用是檢測橇體位置。同IIGX3開關共同使用可確定橇體轉掛位置甲

IIGPx2為橇體減速檢側開關,常態ON。橇體感應到該開關時,橇體減速。

IIGPX3為撬體進人檢測開關,常態OFF。當橇體感應到該開關時,撬體停止在轉掛位置,等待IMC輸送鏈承載小車轉接。

IIGPK4為橇體前部裝人檢淵開關,常態OFF。當該開關接通時,可以證明橇體已經轉掛完成。

IIGPX5為橇尾在裝入位置檢測開關,常態C3FF,與IIGPx4共同使用確定橇體轉掛完成位置。

在一區范圍,檢測IMC輸送鏈承載小車的接近傳感器分別為IMCPX1,IMCP3C2, IMCFX3和IMCPX4,如圖3所示。

圖4 三區開關布置圖

IMCPX1為啟動裝人檢測開關,常態OFF。當該開關接通,若其他條件滿足時,橇體以高速進人IIG輥床。

IMCPX2為關閉裝人檢側開關,常態ON。當該開關接通時,若有撬體裝人,則橇體必須超越IIGFX2開關,否則為滯后,

IMCPX3為撬體裝人檢測開關。常態OFF。該開關接通時,證明IMC輸送鏈承載小車到達轉接位置,IIG輥床抱閘打開,撬體隨輥床運行。

IMCPX4為輥床傳遞檢測開關。常態OFF二當IMC輸送鏈承載小車轉接到橇體,運行到IMCPX4的位置時,橇體也運行到IIGPX4的位置。證明橇體完全脫離開輥床,轉掛完成。

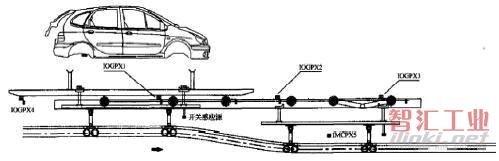

轉接變速輥床IOG上安裝接近傳感器4個,分別為IIGPXI,IIGPX2,IIGPX3,IIGPX4,如圖4所示。

IOGPX1為撬體進人轉掛檢測開關,常態OFF。作川是檢測橇體位置,同IUGPx3開關共同使用可確定橇體轉掛完成。

IOGPX2為輥床運行檢測開關,常態ON。橇體感應到該開關時,輥床將以同IMC相匹配的速度運行。

IOGPX3為橇體到位檢測開關,常態OFF。撬體感應到該開關時,說明橇體完成轉掛,下一個輥床允許進入信號沒有接通時,橇體將停止在該開關位里等待允許進人信號。

IOGP7X4為橇體清除檢測開關,常態OFF。該開關主要作川是檢測橇體位置,當IOG輥床已經有撬體停止在IDGPx3的位置,該開關如果被接通,則IMC將停止井等待IOG輥床仁的撬體離開后,IMC輸送鏈系統自動恢復運行。

在二區范圍,檢測IMC輸送鏈承載小車的接近開關只有IMCPX5,如圖4所示,IMCPX5為輥床傳遞完成開關。常態OFF ,當IOG輥床卜有橇體經過,IMC輸送鏈承載小車感應到該開關使之接通,則證明橇體己經脫離承載小車,此時,若下一個輥床允許進人信號接通,則輥床將以高速把橇體送至下一個輥床,若下一個輥床允許進人信號未接通,則輥床以VG配速度把撬體送IOGPX3位置。

3 PLC控制程序的編制

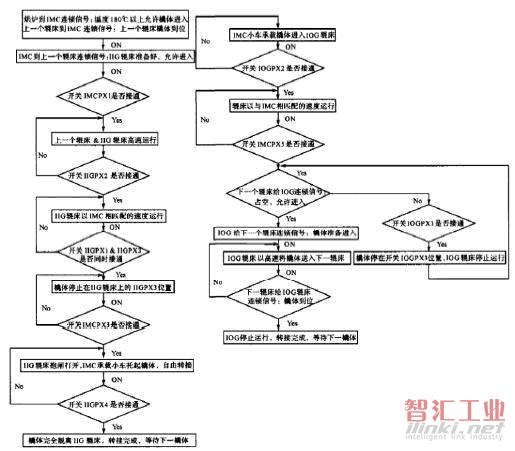

PLC作為本系統的核心控制器件,接收現場采集的檢測信號,控制相應執行機構動作,所編制的控制程序必須滿足前述輸送工序。保證轉接的順利完成,此外還要考慮系統的安全保護措施。經對程序的模擬調試和現場調試,轉接的程序流程圖如圖5所示。

圖5 程序流程圖

4 結束語

經過對系統的設計、開發,現場安裝、調試及交付使用,該系統至今運行良好,完全滿足汽車生產線的工藝要求,大大提高了勞動生產率,減少了系統故障,降低了工人勞動強度。由此可見,PLC控制系統采用工業現場總線,重新建立分布式概念,其特點有:相關I/O模塊就地安裝,顯著降低成本;接口標準化,保證在部件之間進行高速的數據交換;提高效率,不再有雜亂無章的電纜布線,不易發生故障并簡化維修,減少電纜數量使結構井然有序,電纜橋架和控制柜的體積變小。屬于開放的總線系統,易于更新擴展,因此,PLC+工業現場總線應用范圍口趨廣泛,對現代工業起著越來越重要的作用。

(審核編輯: 智匯李)

分享