1 前言

電阻點焊是一種主要的薄板連接方法,廣泛應(yīng)用于汽車及航空等工業(yè)部門。自從1933 年第一輛主要由點焊連接完成的汽車下線以來,電阻點焊的應(yīng)用近年來獲得了突飛猛進(jìn)的發(fā)展。目前,平均一輛轎車白車身大約由4000~5000 個焊點。因此,電阻點焊已經(jīng)成為轎車白車身裝配的重要連接方法。

電阻點焊機(jī)用以實現(xiàn)所選用的焊接方法及工藝參數(shù),焊接質(zhì)量的好壞多由焊機(jī)決定。

最常用的類型是氣動焊機(jī),這種類型的焊機(jī)如今被廣泛地應(yīng)用在汽車工業(yè)中,將氣動和液動技術(shù)同時應(yīng)用的增強(qiáng)型氣動焊機(jī)有了更多的功能,但由于焊機(jī)的價格和保養(yǎng)等問題,此類型焊機(jī)并沒有在汽車工業(yè)中得到很好的應(yīng)用。

伺服焊槍使用帶有數(shù)字控制的伺服電機(jī),它是應(yīng)用在焊機(jī)上的最新技術(shù)。在伺服焊槍的動作中,伺服電機(jī)的軸間角、旋轉(zhuǎn)速度和轉(zhuǎn)矩由一個精確的PLC 控制。由于伺服焊槍是靠電驅(qū)動的,就可以實現(xiàn)運動過程的精確控制。同時伺服焊槍的可焊范圍也很大,以前氣動焊機(jī)焊不到的位置現(xiàn)都可以由伺服焊槍來實現(xiàn)。這種伺服焊槍對于汽車車身裝配生產(chǎn)線來說相對較新。最近幾年,在日本大約有500 個伺服焊槍被應(yīng)用到汽車車身裝配生產(chǎn)線上,而美國只有幾十個伺服焊槍被應(yīng)用。電伺服焊槍無法在實際生產(chǎn)中得到廣泛的應(yīng)用,主要的原因是對伺服焊槍的經(jīng)濟(jì)利益和成本效率缺少足夠的論證。

本文就伺服焊槍的新特征和對焊接過程的影響從生產(chǎn)率和技術(shù)效益幾個方面與氣動焊機(jī)進(jìn)行了對比分析,結(jié)果表明:伺服焊槍有著傳統(tǒng)氣動焊機(jī)所無法具有的優(yōu)點,是值得信賴的。它的特征和優(yōu)點決定了伺服焊槍是未來汽車裝配生產(chǎn)線上主要的點焊連接設(shè)備。

2 伺服焊槍在焊接過程中的新特征

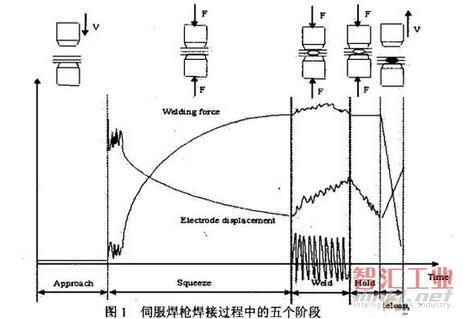

本文主要是對點焊過程中伺服焊槍的生產(chǎn)效率進(jìn)行了分析。一般來說,點焊過程主要由四個階段組成:預(yù)壓、焊接、保持和休止。然而,在電極接觸工件之前的動作會影響生產(chǎn)效率,這同時也是在實際生產(chǎn)中應(yīng)該關(guān)心的主要問題。因此,有必要定義一個新的階段電極接觸工件前的漸進(jìn)階段。本文對伺服焊槍的研究是基于漸進(jìn)、預(yù)壓、焊接、保持和休止五個階段進(jìn)行展開研究的,具體如圖1 所示。

在這五個階段中,焊接和保持階段的持續(xù)時間對氣動焊機(jī)和伺服焊槍都是一致的,因而,這兩個階段對點焊效率的影響也一致。另外,由于實際生產(chǎn)的連續(xù)性,休止時間對生產(chǎn)率影響也很小。因此,相比較可以看出:漸進(jìn)和預(yù)壓過程是影響焊接效率的兩個重要階段。

2.1 電極力的接觸特性

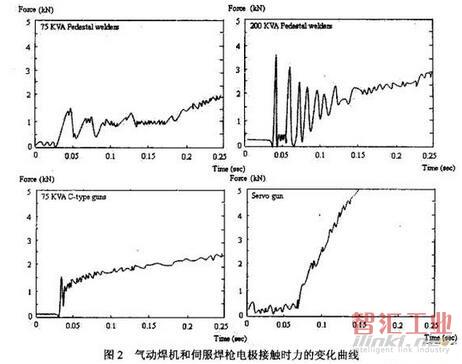

對于氣動焊機(jī),電極的運動由氣缸來控制,電極運動速率很難控制,由于電極運動的高速率,會造成電極與工件接觸時的沖擊很大,致使電極力會發(fā)生短時間的振蕩,從而影響電極壽命。而對于伺服焊槍,電極的運動由伺服電機(jī)控制,能夠很好地控制電極運動速率,電極與工件接觸時的沖擊很小,這可提高電極壽命。氣動焊機(jī)和伺服焊槍的電極力變化如圖2 所示。

2.2 電極力和電極位移控制特性

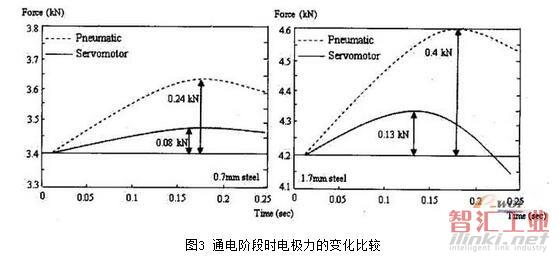

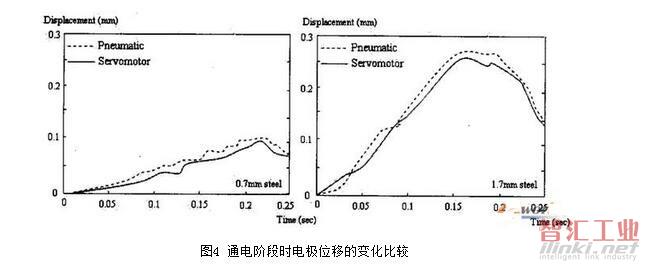

在焊接過程中,尤其是焊接通電階段,電極的控制模式是焊機(jī)的一個重要特征。因為通電過程中焊接區(qū)金屬受熱、膨脹,無法實現(xiàn)同時將電極力和電極位移作為常量進(jìn)行控制。對于氣動焊機(jī),電極力由氣壓調(diào)節(jié)閥進(jìn)行控制,并使其在焊接過程中保持常量。而伺服焊槍的電極力則由伺服電機(jī)進(jìn)行精確的調(diào)節(jié)和控制。圖3 為0.7mm 和1.7mm 鋼板在通電階段電極力的變化曲線。0.7mm 鋼板的焊接規(guī)范定為:焊接電流5.8kA、電極力3.4kN、焊接時間12 周波(1 個周波為0.02s );1.7mm 鋼板的焊接規(guī)范為:焊接電流7.8kA、電極力4.2kN、焊接時間12 周波。為了減少噪聲干擾,電極力曲線用一個指數(shù)模型來表示[3]。從圖中的對比可以看出:伺服焊槍的電極力更能得到精確地控制,這歸功于伺服電機(jī)高控制精度和運動時較小的摩擦力。與電極力不同,伺服焊槍和氣動焊機(jī)在焊接過程中的電極位移變化趨勢和位移量則基本一致,如圖4所示。

3 生產(chǎn)率分析

點焊的生產(chǎn)能力是目前車身裝配中要考慮的一個主要問題。在點焊過程的五個階段中,預(yù)壓階段相對來說是最長的階段,氣動焊機(jī)的預(yù)壓時間一般是20~40 個周波左右,但也隨氣缸的類型的不同而有所變化。

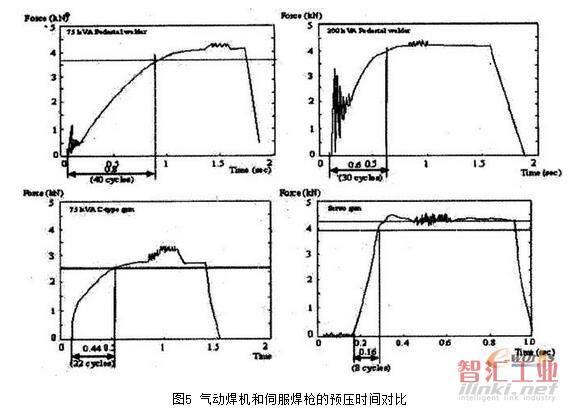

如要提高點焊生產(chǎn)率,就應(yīng)將預(yù)壓時間盡可能地縮短。為了比較不同焊機(jī)的點焊生產(chǎn)率,將所有進(jìn)行研究的焊機(jī)的下落時間、焊接時間、維持時間和休止時間分別設(shè)定為5,10,10 和5 個周波。

圖 5 列出了不同焊機(jī)在焊接過程中電極力的變化。其中,氣動焊機(jī)的預(yù)壓時間大約為30 個周波(0.6秒),而伺服焊槍則只用了8 個周波(0.16 秒)預(yù)壓時間就達(dá)到了95%預(yù)壓力。總體來看,伺服焊槍完成一個焊點所用的焊接時間為38 個周波(0.76 秒),氣動焊機(jī)則需60 個周波(1.2 秒)。換句話說,用伺服焊槍完成一個焊點要節(jié)省0.44 秒的焊接時間。相對于一臺轎車的幾千個焊點,節(jié)省0.44 秒的焊接時間對裝配過程生產(chǎn)率的提高就非常重要,轎車車身裝配線的生產(chǎn)能力就可以大大提高。

4 技術(shù)效益分析

伺服電機(jī)技術(shù)給電阻點焊機(jī)和焊接過程帶來了新的特征,特征的大部分是伺服電機(jī)和相應(yīng)控制技術(shù)的固有特性。伺服焊槍和常規(guī)的氣動焊機(jī)之間的主要差別在于它們的輸入量和相應(yīng)的控制模型,對于氣動焊機(jī)是恒定的氣壓,而對于伺服焊槍則是恒定的電流(或轉(zhuǎn)矩)。從控制的觀點來看:氣動焊機(jī)是開環(huán)控制,伺服焊槍則是具有反饋的閉環(huán)控制。相應(yīng)地,伺服焊槍電極的運動和力就可以得到更加精確的控制。

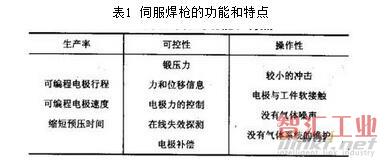

這些新的技術(shù)特點和功能可以使焊接過程更易控制,焊機(jī)更易操作,并且提高焊點質(zhì)量。表1 概括了這些新的技術(shù)特點和功能。

正如前面所討論的情況,通過縮短預(yù)壓時間,伺服焊槍可顯著提高點焊生產(chǎn)率,而且,可編程電極行程和速度也可以縮短同一工位上多個焊點的預(yù)壓持續(xù)時間,這也可以提高焊接生產(chǎn)率。焊接過程的可控性要歸功于伺服電機(jī)和它的控制技術(shù)。由于可以容易地改變電極壓力,鍛壓力的得到就變得可能。伺服電機(jī)轉(zhuǎn)矩和速度作為電機(jī)控制器的輸出量,其變化量可以容易地轉(zhuǎn)變?yōu)殡姌O力和電極位置的變化,并且使電極力和電極位移信號的在線實時監(jiān)控變得可行,電極位置、在線失效探測和電極補償?shù)臏?zhǔn)確測量也就變得更容易。

由于電極行程的可控性,電極與工件將會軟接觸。而氣動焊機(jī)的電極與工件接觸時會發(fā)生碰撞,電極力將發(fā)生劇烈振蕩,接觸時會產(chǎn)生很大的噪聲。兩者相比,軟接觸由于沖擊小、噪聲小可改善工作環(huán)境。Slavick[4]研究表明噪聲可從96.0dB 減小到74.6dB。另外,沖擊小也可以提高電極壽命。

總之,這些新的技術(shù)特征和功能對于點焊生產(chǎn)率提高、點焊過程最優(yōu)控制和良好的工作環(huán)境都很重要。

5 結(jié)論

本文就伺服焊槍的新特征和對焊接過程的影響與氣動焊機(jī)進(jìn)行了對比分析,結(jié)果表明:伺服焊槍的優(yōu)勢是顯而易見的。

首先,伺服焊槍能夠提高焊接過程的生產(chǎn)率。其次,由于焊接過程參數(shù),例如電極力和電極位移可從伺服電機(jī)中獲得,伺服焊槍為過程監(jiān)控、診斷和補償提供了新的可能。第三,伺服焊槍可以得到焊接過程中所需的鍛壓力,從而可以提高焊點質(zhì)量。第四,由于電極運動的可控性,電極與工件接觸時沖擊小,噪聲低,有助于改善工作環(huán)境,提高電極壽命。

雖然包括電機(jī)控制器和軟件的伺服焊槍元件價格較昂貴,然而,從長遠(yuǎn)的眼光出發(fā),伺服焊槍有著傳統(tǒng)氣動焊機(jī)所無法具有的優(yōu)點,是值得信賴的。伺服焊槍的特征和優(yōu)點決定了伺服焊槍能極好地替代現(xiàn)有點焊機(jī),并是未來汽車裝配生產(chǎn)線上主要的點焊連接設(shè)備。

(審核編輯: 智匯張瑜)

分享